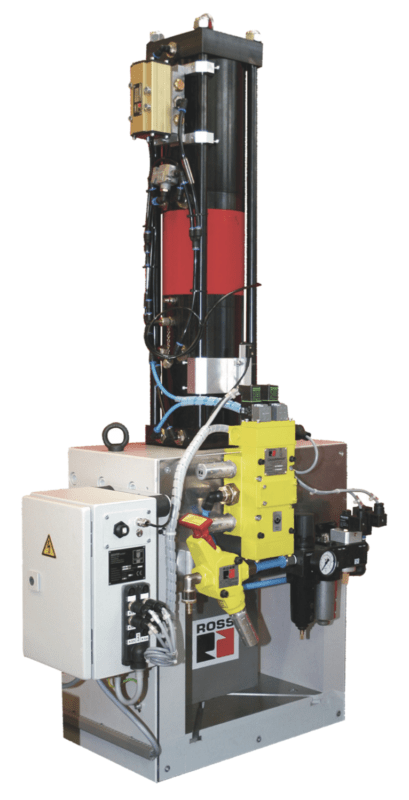

เครื่องอัดกระบอกลมและไฮดรอลิก เป็นเครื่องจักรทั่วไปที่ใช้ในการผลิต ใช้ในการประกอบหรือขึ้นรูปผลิตภัณฑ์ตั้งแต่ชุดสายไฟไปจนถึงชิ้นส่วนโลหะ และแม้แต่การสวมอัดเข้ากับชุดประกอบภายในวาล์ว ROSS เป็นเครื่องจักรง่ายๆ ที่ประกอบด้วย กระบอกสูบ วาล์วควบคุม และอุปกรณ์ที่ใช้สั่งงานวาล์ว เครื่องอัดทรงกระบอกเป็นที่นิยมเนื่องจากมีความเรียบง่ายแต่สามารถสร้างแรงได้มาก ทำให้สามารถทำงานได้มากด้วยเครื่องตั้งโต๊ะขนาดเล็กที่มีกำลังสูงถึง 13,000 ปอนด์ อย่างไรก็ตาม สิ่งนี้ยังทำให้เครื่องจักรเหล่านี้กลายเป็นเครื่องจักรที่อาจเป็นอันตราย ซึ่งจำเป็นต้องมีระบบควบคุมความปลอดภัยเพื่อป้องกันการเคลื่อนไหวเมื่อผู้ปฏิบัติงานจำเป็นต้องเข้าถึงจุดปฏิบัติงาน

มาตรฐาน

เนื่องจากเครื่องจักรเหล่านี้มีความเฉพาะเจาะจงและอันตรายมาก จึงมีมาตรฐานสำหรับ เครื่องอัดกระบอกลมและไฮดรอลิก ซึ่งหมายความว่าเครื่องจักรมีข้อกำหนดขั้นต่ำเฉพาะที่โดยทั่วไปไม่สามารถลดหรือหลีกเลี่ยงได้โดยใช้วิธีการประเมินความเสี่ยงและการลดความเสี่ยง นี่ไม่ได้หมายความว่าไม่จำเป็นต้องมีการประเมินความเสี่ยงและการลดความเสี่ยง เนื่องจากจะต้องดำเนินการเมื่อรวมเครื่องจักรเข้ากับระบบที่สมบูรณ์ยิ่งขึ้น

มาตรฐานประเภท C เฉพาะคือ:

ANSI B11.2:2013 ข้อกำหนดด้านความปลอดภัยสำหรับเครื่องอัดไฟฟ้าไฮดรอลิกและนิวเมติกส์

- เมื่อเกิดความล้มเหลวเพียงครั้งเดียวในวงจรไฟฟ้าของไหลที่ควบคุมการเคลื่อนที่ที่เป็นอันตราย ฟังก์ชันความปลอดภัยจะต้อง (1) ป้องกันการเริ่มการเคลื่อนที่ที่เป็นอันตราย และ (2) เริ่มคำสั่งหยุดและป้องกันการเริ่มต้นใหม่ หรือป้องกันการเริ่มต้นใหม่ที่คำสั่งหยุดถัดไป

CSA Z142:10 รหัสสำหรับการทำงานของเครื่องอัดไฟฟ้า: ข้อกำหนดด้านสุขภาพ ความปลอดภัย และการป้องกัน

-

วงจรไฮดรอลิค/นิวแมติกส์ ที่ใช้สำหรับการเริ่มต้นวงจรการกดและการควบคุมที่ส่งผลต่อความปลอดภัยของผู้ปฏิบัติงาน ณ จุดปฏิบัติงานต้องเป็นไปตามข้อกำหนดที่ว่า (a) ความผิดปกติเพียงจุดเดียวในส่วนใดไม่นำไปสู่การสูญเสียฟังก์ชันความปลอดภัย (b) ความผิดปกติเพียงครั้งเดียว ถูกตรวจพบในเวลาที่ล้มเหลว หากการตรวจจับดังกล่าวไม่สามารถทำได้ ข้อบกพร่องจะถูกตรวจพบในคำสั่งถัดไปจากฟังก์ชันความปลอดภัย (c) เมื่อเกิดข้อผิดพลาดเพียงครั้งเดียว ฟังก์ชันความปลอดภัยจะทำงานเสมอ และคงสถานะปลอดภัยไว้จนกว่าข้อผิดพลาดจะได้รับการแก้ไข และ (d) ตรวจพบข้อผิดพลาดที่คาดการณ์ล่วงหน้าได้ทั้งหมด

ISO 16092-4:2017 ความปลอดภัยของเครื่องมือกล การกด ส่วนที่ 4: ข้อกำหนดด้านความปลอดภัยสำหรับการกดด้วยลม

-

มาตรฐานนี้แนะนำประเด็นเกี่ยวกับแรงโน้มถ่วง เช่น การป้องกันการตกจากแรงโน้มถ่วงโดยไม่ได้ตั้งใจในระหว่างการผลิต (การกดแบบดาวน์สโตรก) ต้องมีอุปกรณ์ยึดเหนี่ยวที่ประกอบด้วยมาตรการต่อไปนี้อย่างน้อยหนึ่งอย่าง โดยสามารถยึดสไลด์/กระทุ้งได้: สปริงกลับ อุปกรณ์จับยึด วาล์วพันธนาการด้วยลม 2 ตัว โดยหนึ่งในนั้นติดตั้งให้ใกล้ที่สุดเท่าที่จะเป็นไปได้ ไปยังทางออกของกระบอกสูบ โดยใช้ท่อที่มีหน้าแปลนหรือท่อเชื่อม ที่สามารถจับสไลด์/กระทุ้งได้

ISO 16092-3:2017 ความปลอดภัยของเครื่องมือกล การกด ส่วนที่ 3: ข้อกำหนดด้านความปลอดภัยสำหรับเครื่องกดไฮดรอลิก

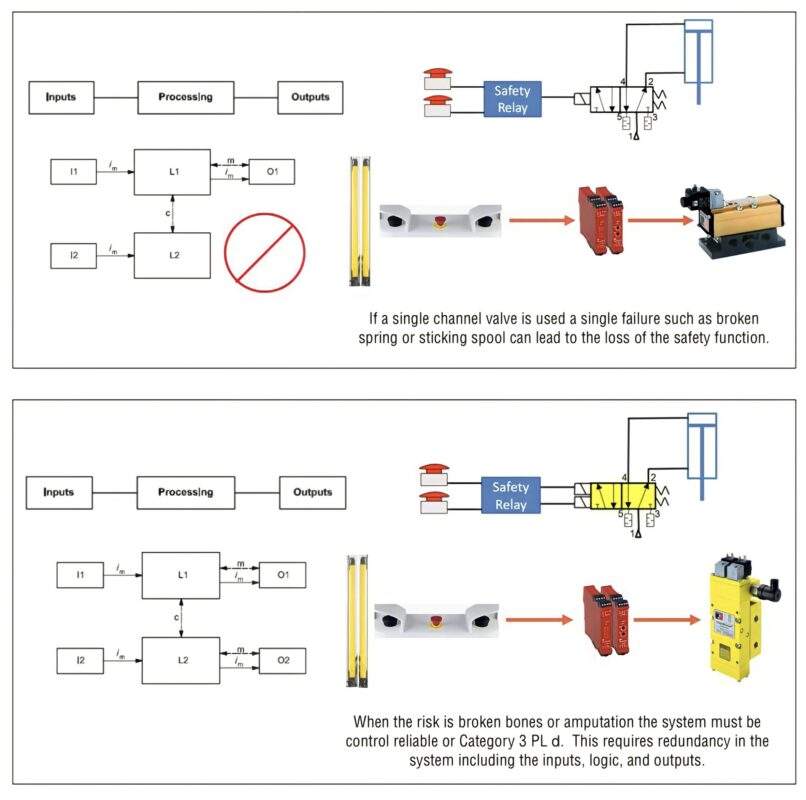

เมื่อรู้ว่าเราต้องการระบบควบคุมที่เชื่อถือได้หรือระบบ PL d ประเภทที่ 3 ความน่าเชื่อถือของการควบคุมจะต้องมีอินพุต ลอจิก และเอาต์พุต การใช้วาล์วแบบช่องทางเดียวอาจทำให้สูญเสียฟังก์ชันความปลอดภัยเนื่องจากความล้มเหลวของส่วนประกอบเดี่ยว เช่น โซลินอยด์ สปริง หรือส่วนประกอบภายใน การเลือกระบบและอุปกรณ์เอาต์พุตที่ได้รับการจัดอันดับความปลอดภัยที่ดีที่สุดจะขึ้นอยู่กับข้อมูลเฉพาะของเครื่องจักรทั้งหมดและการประเมินความเสี่ยงของเครื่องจักรที่ใช้การกดกระบอกสูบ

การประเมินความเสี่ยงและแนวทางแก้ไข

ข้อควรพิจารณาระหว่างการประเมินความเสี่ยงของการใช้งานกระบอกกดเพื่อกำหนดวิธีแก้ปัญหาที่เหมาะสมที่สุดควรรวมถึง:

- การคำนวณแรง

- ผลกระทบของแรงโน้มถ่วง

- คำนวณเวลาหยุดรถและระยะทางที่ปลอดภัย

- โหมดความล้มเหลวของการกดกระบอกสูบและระบบอัตโนมัติ

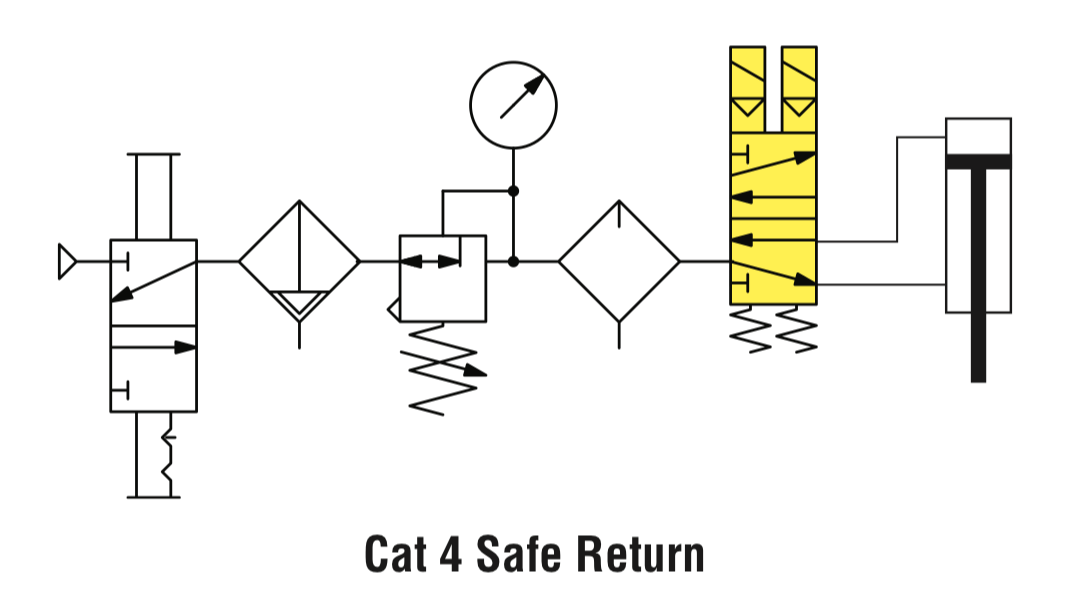

การกดกระบอกลมทั่วไปจะลดลงเมื่อกระตุ้นและกลับขึ้นเมื่อเลิกใช้งาน ความเสี่ยงหลักคือการมีมืออยู่ในจุดปฏิบัติการในช่วงดาวน์สโตรก ฟังก์ชันขึ้นและลงนี้ทำได้โดยใช้ฟังก์ชันวาล์ว 5/2 ซึ่งพอร์ต 2 จะถูกเพิ่มแรงดันระหว่างการหยุดจ่ายพลังงานและพอร์ต 4 ในระหว่างการจ่ายพลังงาน สำหรับระบบที่ได้รับการจัดอันดับความปลอดภัยสามารถทำได้ด้วยวาล์ว PL e ที่ได้รับการจัดอันดับความปลอดภัย

ระบบควบคุมความปลอดภัยพื้นฐานที่สุดต้องการเพียงเอาต์พุตที่ปลอดภัยสองช่องเพื่อควบคุมโซลินอยด์หลักของวาล์ว หากใช้วาล์วตรวจสอบภายใน อาจมีข้อเสนอแนะบางรูปแบบหากเกิดข้อผิดพลาดขึ้น ซึ่งสามารถใช้ป้องกันการรีเซ็ตระบบความปลอดภัยได้ หากระบบความปลอดภัยมีความสามารถในการตรวจสอบการตอบสนองของเซ็นเซอร์อย่างแข็งขัน ก็สามารถใช้วาล์วคู่ 5/2 ที่ตรวจสอบภายนอกได้ ความเสี่ยงที่เหลืออยู่ในระบบประเภทนี้คือการเคลื่อนที่ของจังหวะย้อนกลับซึ่งไม่ควรสร้างจุดหนีบและความเสี่ยงจากแรงโน้มถ่วงเนื่องจากการสูญเสียแรงดันจ่าย สิ่งเหล่านี้สามารถบรรเทาได้ด้วยการใช้เช็ควาล์วที่แหล่งจ่ายหรือผ่านกลไกทางกลบนกระบอกสูบ

ในบางกรณี การกลับด้านกระบอกสูบอาจก่อให้เกิดอันตรายได้เนื่องจากงานที่กำลังดำเนินการอยู่ ความเสี่ยงทั่วไปคือชิ้นส่วนภายใต้โหลดจะถูกดีดออกหากการกลับด้านเกิดขึ้นก่อนที่งานจะเสร็จสมบูรณ์ โดยทั่วไปแล้วเครื่องจักรจะใช้การป้องกันเพื่อปกป้องผู้ปฏิบัติงาน แต่หากอินเตอร์ล็อกเปิดอยู่และไฟฟ้าดับระหว่างรอบ ผลลัพธ์ที่ปลอดภัยที่สุดอาจเป็นการหยุดของกระบอกสูบ การหยุดกระบอกสูบสามารถทำได้หลายวิธีขึ้นอยู่กับความเสี่ยงที่แน่นอน

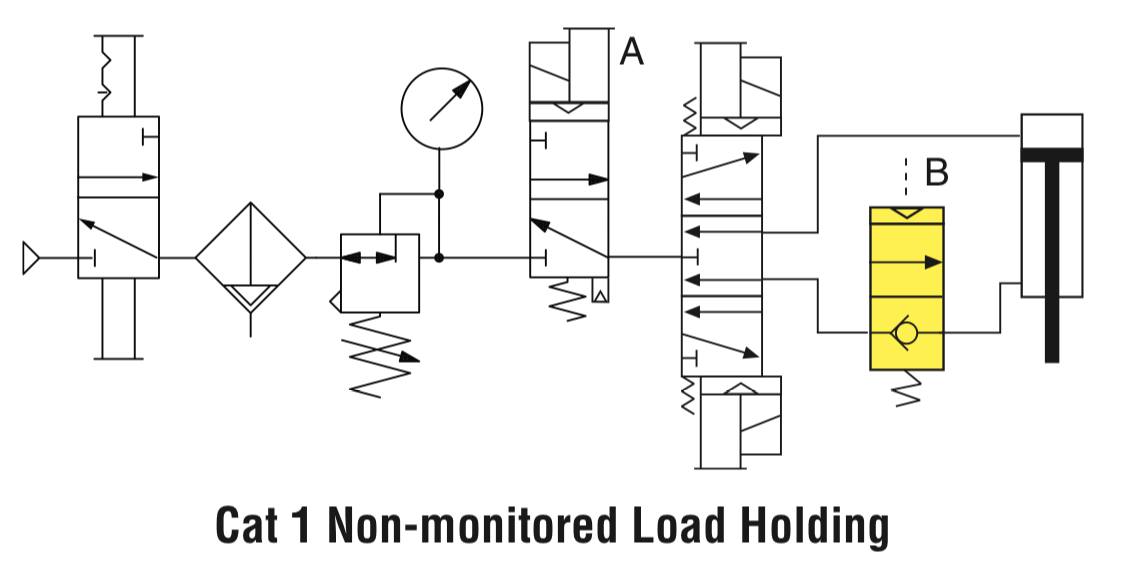

หากความเสี่ยงเกิดจากแรงโน้มถ่วงเป็นส่วนใหญ่ วิธีแก้ปัญหาที่มีประสิทธิภาพที่สุดสำหรับการหยุดอาจเป็นการมีวาล์วไอเสียที่ได้รับการจัดอันดับความปลอดภัยซึ่งจ่ายให้กับวาล์วควบคุมกระบอกสูบประเภท 1 มาตรฐาน และใช้การตรวจสอบโดยนักบิน อุปกรณ์เชิงกล หรือทั้งสองอย่างร่วมกัน ลักษณะสำคัญของการประเมินความเสี่ยงคือการทำซ้ำ คุณจัดเตรียมโซลูชันที่จะทิ้งความเสี่ยงที่เหลืออยู่ซึ่งสามารถแก้ไขได้ ในกรณีนี้ ความเสี่ยงหลัก ณ จุดดำเนินการโดยใช้แรงเต็มที่กับกระบอกสูบ วาล์วไอเสียที่ได้รับการจัดอันดับความปลอดภัยช่วยขจัดความเสี่ยงนั้น แต่ความเสี่ยงที่หลงเหลืออยู่นั้นเกิดจากแรงโน้มถ่วง ซึ่งอาจน้อยมากที่ต้องใช้เช็ควาล์วประเภท 1 แบบธรรมดา

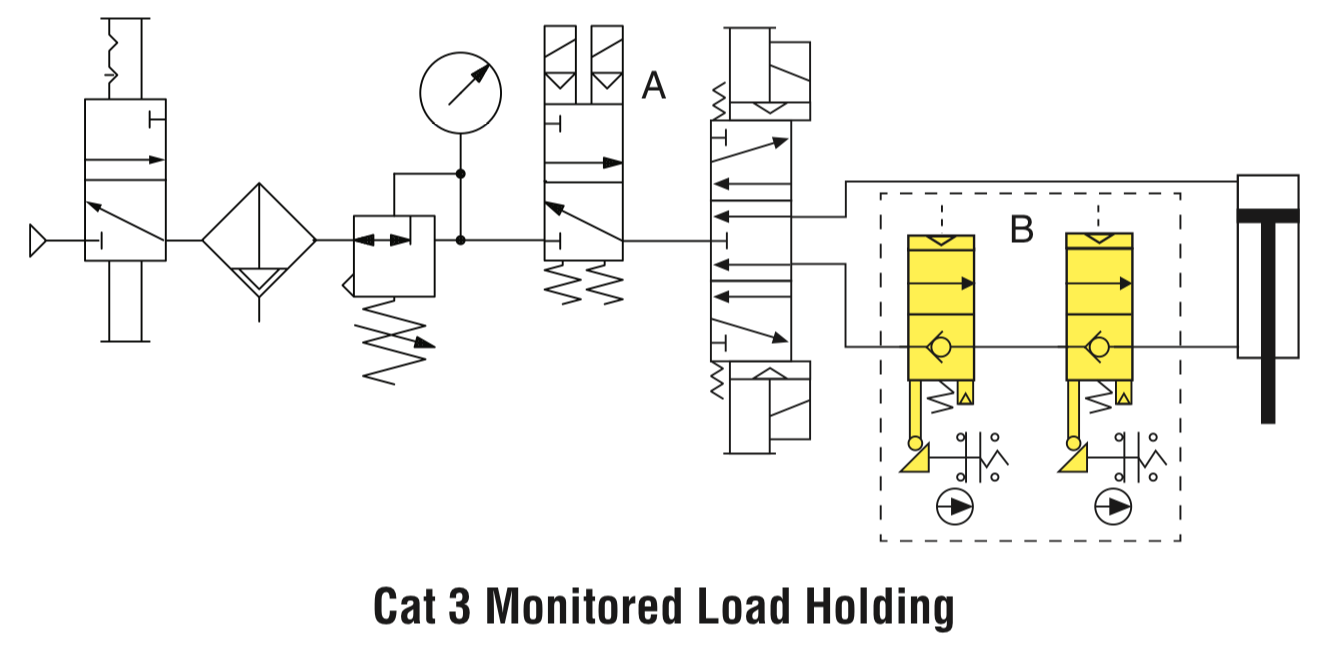

หากความเสี่ยงจากแรงโน้มถ่วงมีมาก นักบินหมวด 3 จะดำเนินการตรวจสอบหรือเครื่องดักจับหรือเบรกเชิงกลที่ได้รับการจัดอันดับความปลอดภัย หรือใช้ร่วมกันเพื่อความหลากหลายและความซ้ำซ้อน

การตรวจสอบอุปกรณ์เหล่านั้นมีความสำคัญอย่างยิ่งในการได้รับความคุ้มครองการวินิจฉัยที่จำเป็นเพื่อให้เป็นไปตามข้อกำหนดสำหรับระบบ Performance Level d ความซ้ำซ้อนที่เรียบง่ายและหรือความหลากหลายจะไม่เป็นไปตามข้อกำหนด การตรวจสอบการทำงานของเครื่องบ่อยครั้งจะอ้างอิงตามความครอบคลุมของการวินิจฉัย ตำแหน่งสิ้นสุดของระยะชักของกระบอกสูบจะแสดงการตอบสนองว่ากระบอกสูบทำงานได้อย่างถูกต้อง นี่คือการตรวจสอบวาล์วควบคุมช่องทางเดียวจริง ๆ ไม่ใช่ฟังก์ชันความปลอดภัยที่ออกแบบมาเพื่อหยุดเครื่องในช่วงจังหวะกลาง ขอแนะนำให้ทดสอบฟังก์ชันนี้เป็นระยะๆ

นอกจากนี้ ควรสังเกตว่าอุปกรณ์เชิงกลจำนวนมากที่ใช้กับกระบอกสูบได้รับการออกแบบมาให้จับกระบอกสูบที่หยุดทำงาน ไม่ใช่หยุดกระบอกสูบที่กำลังเคลื่อนที่ สิ่งเหล่านี้มักจะมีข้อจำกัดความรับผิดชอบที่ระบุว่าไม่ได้มีไว้เพื่อเป็นอุปกรณ์เพื่อความปลอดภัย มีอุปกรณ์ที่ได้รับการรับรองสำหรับใช้กับแท่นพิมพ์

หากความเสี่ยงไม่ใช่เฉพาะแรงโน้มถ่วงเท่านั้นแต่เป็นเครื่องจักรที่ต้องอยู่ในแรงอัดระหว่างการทำงาน เช่น การประกอบอุปกรณ์ประเภทสปริงโหลด แรงดันจะต้องถูกกักไว้ที่ปลายกระบอกสูบทั้งสองด้าน และต้องมีวิธีบรรเทาความปลอดภัย ความดันนี้หากจำเป็น วาล์วกลางแบบปิดที่มีคะแนนความปลอดภัย 5/3 สามารถใช้กับการใช้งานประเภท 3 หรือ 4 PL d หรือ e วาล์วนี้จะใช้ภายในแบบคู่เพื่อควบคุมการจ่ายอากาศซ้ำซ้อนไปยังปลายแต่ละด้านของกระบอกสูบและภายในแบบคู่เพื่อควบคุมอากาศที่ไหลออกจากปลายแต่ละกระบอกสูบอย่างซ้ำซ้อน คล้ายกับวาล์วส่งคืนที่ปลอดภัย วาล์วนี้จัดการฟังก์ชันการควบคุมในลักษณะที่ได้รับการจัดอันดับความปลอดภัย ใช้ได้เฉพาะกับเซ็นเซอร์ตำแหน่งสำหรับการตรวจสอบจากภายนอก ดังนั้นจึงต้องมีตัวควบคุมความปลอดภัยที่ตั้งโปรแกรมได้เพื่อทำหน้าที่ตรวจสอบความปลอดภัย

สรุป

มีหลายปัจจัยที่ต้องพิจารณาเมื่อ ประเมิน/ออกแบบ และใช้งานโซลูชันการกดกระบอกสูบ ซึ่งรวมถึงแรงกด เวลาหยุด และผลกระทบจากแรงโน้มถ่วง นอกจากนี้ยังมีหลายมาตรฐานที่บังคับใช้ ดังนั้นผู้ใช้จึงจำเป็นต้องทราบว่าเครื่องจักรกำลังไปที่ใดและจะใช้อย่างไรเพื่อเลือกโซลูชันด้านความปลอดภัยที่ถูกต้อง ROSS Controls สามารถช่วยแนะนำผู้ใช้ตลอดกระบวนการเลือกและออกแบบเพื่อช่วยให้ผู้ใช้ใช้โซลูชันที่มีประสิทธิภาพซึ่งตรงตามข้อกำหนดของมาตรฐาน

อ้างอิง : Ross controls