เมื่อสร้างอากาศอัด สิ่งปนเปื้อน เช่น ความชื้นและน้ำมันจะเข้าสู่ระบบหากไม่มี ตัวกรอง (Pneumatic Filter) อุตสาหกรรมที่ต้องการสุขอนามัยในระดับสูง เช่น ผู้ผลิตอาหารเชิงอุตสาหกรรม มีความเสี่ยงที่จะมีการปนเปื้อนมากเกินไปในกระบวนการ บทความนี้จะกล่าวถึง ตัวกรองลม ในระบบนิวเมติกส์ วิธีทำงาน และวิธีการใช้งานเพื่อรักษาความสะอาดของอากาศอัด

สารบัญเนื้อหา

- การออกแบบและการทำงานของตัวกรองลม

- การติดตั้งและบำรุงรักษาตัวกรองลม

- การกำจัดน้ำออกจากระบบอัดอากาศ

การออกแบบและการทำงานของตัวกรองลม

Pneumatic Filter (ตัวกรองลม) ในระบบนิวเมติกส์อาจเป็นหน่วยเดี่ยวหรือเป็นส่วนหนึ่งของหน่วยที่ซับซ้อนมากขึ้น เช่น ตัวกรอง ตัวปรับแรงดันลม และตัวหล่อลื่น (FRL) ระดับของตัวกรองขึ้นอยู่กับขนาดของอนุภาคที่สามารถดักจับได้ ตัวกรองที่สามารถดักจับอนุภาคขนาดตั้งแต่ 40 – 60 ไมครอน เหมาะสำหรับงานอุตสาหกรรมส่วนใหญ่ ตัวกรองที่ดักจับอนุภาคขนาด 5 – 25 ไมครอนมีอยู่ทั่วไป โปรดทราบว่ายิ่งส่วนประกอบตัวกรองละเอียดมากเท่าใด แรงดันตกคร่อมตัวกรองอากาศก็จะยิ่งมากขึ้นเท่านั้น

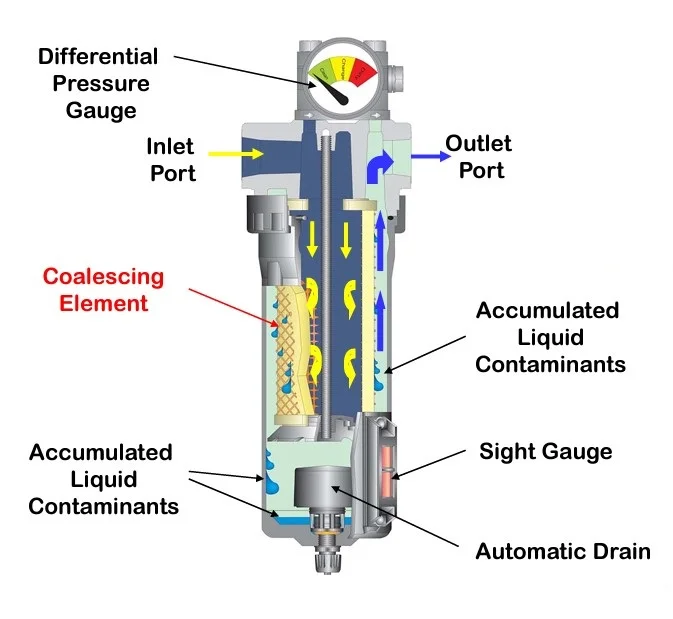

Coalescing Filter – Section View

ข้อมูลจำเพาะของตัวกรองลมในระบบนิวเมติกส์แตกต่างกันไปตามผู้ผลิต แต่องค์ประกอบตัวกรองแบบนิวเมติกส์ต่อไปนี้เป็นเรื่องปกติ:

- Body: ตัวกรองอากาศอาจเป็นอะลูมิเนียม, PA 66, สังกะสีหล่อ และสแตนเลส ความหลากหลายนี้ทำให้ตัวกรองอากาศแบบนิวแมติกสามารถทำงานได้ในขอบเขตการใช้งานที่กว้างขึ้น

- Bowl: Condensateจากอากาศจะสะสมอยู่ในโถ โดยทั่วไปแล้วโบลิ่งจะเป็นโพลีคาร์บอเนต อย่างไรก็ตาม ชามสแตนเลสมีจำหน่ายสำหรับแรงดันที่สูงกว่า 10.5 บาร์ (152 psi) หรืออุณหภูมิสูงกว่า 50 °C (122 °F)

- Whirl disc: อากาศอัดที่เข้าสู่โถของตัวกรองจะกระทบกับจานหมุนก่อน แผ่นดิสก์นี้ทำให้อากาศเคลื่อนที่เป็นวงกลม การเคลื่อนไหวนี้สร้างแรงเหวี่ยงที่แยกคอนเดนเสทออกจากอากาศอัด คอนเดนเสทรวมตัวกันที่ด้านล่างของโถ

- Baffle plat: แผ่นกั้นที่ด้านล่างขององค์ประกอบตัวกรองจะสร้างโซนเงียบที่ด้านล่างของโถ เพื่อป้องกันไม่ให้อากาศหมุนเวียนไปกักเก็บคอนเดนเสทที่สะสมอยู่ที่ก้นโถ

- Filter element: องค์ประกอบตัวกรองจะขจัดอนุภาคและน้ำมันออกจากอากาศอัด องค์ประกอบตัวกรองทั่วไปในตัวกรองแบบนิวแมติกคือทองแดงเผาผนึกและกระดาษเรซิน

- Sintered bronze: การเผาหมายถึงการใช้อุณหภูมิและความดันสูงเพื่อรวมวัสดุที่เป็นผงให้เป็นมวลเดียว ทำได้โดยไม่นำวัสดุไปสู่จุดหลอมเหลว เมื่อสร้างตัวกรอง ตัวกรองสีบรอนซ์ที่ได้จะมีรูพรุนและไม่สามารถทำความสะอาดได้

- Resin paper: กระดาษเรซินอิ่มตัวจะจับอนุภาคของแข็งเมื่ออากาศอัดผ่านตัวกรอง ตัวกรองเหล่านี้สามารถทำความสะอาดได้โดยการแปรงหรือไหลผ่านตัวกรองในทิศทางย้อนกลับ

- Conical cover: ฝาครอบทรงกรวยรอบๆ ทางเข้าไส้กรองจะหยุดอากาศไม่ให้ไหลผ่านตัวกรองนิวแมติกโดยตรงโดยไม่มีการควบแน่น และอนุภาคขนาดใหญ่จะหลุดออกมาก่อน

การติดตั้งและบำรุงรักษาตัวกรองลม

การติดตั้งตัวกรองนิวแมติกอินไลน์ทำได้ง่ายตรงไปตรงมา สามารถไปได้ทุกที่เหนือส่วนประกอบที่ไม่สามารถรับมือกับความชื้นส่วนเกินหรืออนุภาคขนาดใหญ่เกินไปได้ ติดตั้งตัวกรองลมเป็นยูนิตเดียวหรือเชื่อมต่อกับ ตัวควบคุม (Regulator) ตัวจ่ายน้ำมันหล่อลื่น (Lubricator) หรือทั้งสองอย่าง เมื่อติดตั้ง โถกรองอากาศจะต้องคว่ำลง

การบำรุงรักษาตัวกรองแบบนิวแมติกอาจทำได้เพียงเล็กน้อยหากเครื่องทำลมแห้งเชื่อมต่อกับทางระบายออกของเครื่องอัดอากาศ เครื่องทำลมแห้งจะทำให้อากาศอัดเย็นลงอย่างรวดเร็วเพื่อควบแน่นความชื้นให้เป็นหยดที่ใหญ่ขึ้น เครื่องอบผ้าทั่วไปมีวัสดุผึ่งให้แห้งเพื่อดักจับความชื้นที่ควบแน่น จากนั้นเครื่องอบผ้าจะทำความร้อนสิ่งที่เหลืออยู่อย่างรวดเร็วเพื่อคืนสู่อากาศอัด

การบำรุงรักษาตัวกรองอากาศเป็นประจำเกี่ยวข้องกับการระบายโถและการเปลี่ยนหรือถอดไส้กรอง

- การระบายโถกรอง (Draining the bowl): ด้านล่างของโถกรองลมมีจุกแบบถอดได้เพื่อระบายความชื้นที่สะสมไว้ ตัวกรองอากาศส่วนใหญ่มีส่วนโปร่งใสของโถ เพื่อให้ผู้ใช้สามารถกำหนดปริมาณความชื้นที่สะสมอยู่ที่ด้านล่างได้

- การเปลี่ยนหรือทำความสะอาดตัวกรอง (Replacing or cleaning the filter): ตัวกรองที่มีรูพรุน เช่น ตัวกรองบรอนซ์ซินเทอร์ จำเป็นต้องเปลี่ยนใหม่ เนื่องจากในที่สุดจะเกิดการอุดตัน สามารถทำความสะอาดตัวกรองกระดาษที่อิ่มตัวด้วยเรซินได้

การกำจัดน้ำออกจากระบบอัดอากาศ

น้ำสามารถสร้างความเสียหายให้กับเครื่องมือลมและปนเปื้อนกระบวนการที่ใช้อากาศอัดได้อย่างมาก อาจทำให้สีลอก เชื้อราเติบโตภายในอุปกรณ์ และเพิ่มระดับความชื้นของผลิตภัณฑ์ขั้นสุดท้าย ทั้งหมดนี้ทำให้ผลงานที่ได้แย่มากหรือไม่ปลอดภัย

กระบวนการกำจัดน้ำมีหลายขั้นตอน ตัวกรองลมหลายตัวในซีรีส์สามารถขจัดความชื้นในขั้นตอนต่างๆ ของการบีบอัดและการจัดส่ง ระบบส่วนใหญ่มีตัวกรองหลังจากที่อากาศเย็นลงต่ำกว่าอุณหภูมิแวดล้อมทันที โดยจะจับความชื้นประมาณ 70% ในอากาศอัดเมื่ออยู่ในรูปของเหลว ช่วยให้อุปกรณ์สามารถรวบรวมอนุภาคที่เป็นของแข็ง เช่น ฝุ่นและละอองเกสรดอกไม้ ที่อาจติดอยู่ในน้ำได้

ตัวกรองล่วงหน้าจะขจัดน้ำและของแข็งได้ถึงสามไมครอน เป็นตัวกรองเริ่มต้นและจำเป็นสำหรับอุปกรณ์เกี่ยวกับลมทั้งหมด นอกจากนี้ การใช้แผ่นกรองยังช่วยให้ องค์กรบรรลุมาตรฐานคุณภาพอากาศ ISO 8573-1 Class 3 ได้ ตัวกรองขั้นปลายจะจับอนุภาคและความชื้นที่เหลืออยู่หลังจากตัวกรองเริ่มแรกเพิ่มเติม

การขจัดน้ำมันออกจากระบบอัดอากาศ

น้ำมันมีฤทธิ์ทำลายล้างพอๆ กับความชื้นในระบบนิวแมติก การเติมน้ำมันลงในชิ้นส่วนต่างๆ เพื่อหล่อลื่น ส่งผลให้น้ำมันบางส่วนถูกปล่อยออกสู่อากาศโดยรอบ ในการใช้งานบางอย่าง น้ำมันอาจกลายเป็นสารตกค้างในผลิตภัณฑ์ขั้นสุดท้าย ส่งผลให้วัสดุส่วนประกอบแตกหักหรือเกาะติดกับส่วนประกอบหรือส่วนของระบบ

การกำจัดน้ำมันออกจากอากาศอัดยังทำได้สำเร็จเป็นขั้นตอน โดยมีตัวกรองต่างๆ ที่จะขจัดอนุภาคน้ำมันออกจากระบบอัดและระบบส่งอากาศ ตัวกรองล่วงหน้าสามารถขจัดน้ำมันปริมาณมากในระยะเริ่มต้น ในขณะที่ตัวกรองน้ำมันแบบนิวแมติกส์ดูดซับจะกำจัดน้ำมันส่วนที่เหลือ

Pneumatic coalescing filters

Pneumatic coalescing filters จะขจัดน้ำมันและไอน้ำเมื่ออากาศเข้าสู่ระบบ อย่างไรก็ตาม สามารถใช้กับอากาศควบแน่นได้ในภายหลังในระบบ ตัวกรองรวมตัวแบบนิวแมติกสามารถขจัดอนุภาคที่มีขนาดเล็กถึง 0.3 ถึง 0.6 ไมครอน พวกเขาบรรลุเป้าหมายนี้โดยการใช้เสื่อหยาบที่มีเส้นใยละเอียดมากซึ่งมีขนาดเล็กพอที่จะดูดซับอนุภาคละเอียดได้ อนุภาคจะไหลไปยังโซนเงียบและระบายด้วยตนเองหรือโดยอัตโนมัติ

อากาศเข้ามาจากด้านซ้ายไปยังเครื่องแยกของเหลว โดยที่โถจะมีไส้กรอง องค์ประกอบจะขจัดอนุภาคออกจากอากาศก่อนที่จะเคลื่อนออกไปอีกด้านหนึ่ง อนุภาคน้ำมันและน้ำเหล่านี้จะรวมตัวกันอยู่ด้านหลังแผ่นกั้นเพื่อระบายน้ำ แผ่นกั้นจะกักของเหลวและเคลื่อนไปตามเส้นทางเฉพาะ

อ้างอิง: Tameson, Pneumax spa, Master pneumatic, Airtec

สำหรับข้อมูลเพิ่มเติม โปรดติดต่อเรา:

โทร: 02-384-6060 | ไลน์: @flutech.co.th | อีเมล: [email protected] | เฟสบุ๊ค: @flutech.co.th