หากพูดถึงอุปกรณ์ทางเครื่องจักรกลที่อยู่ในหมวดหมู่เครื่องยนต์ที่มีขนาดใหญ่ที่สุด มีภาระงานสูงที่สุด และหลักการทำงานที่ซับซ้อนที่สุด กังหันก๊าซ หรือ Gas Turbines จะถูกหล่าวถึงอยู่ตลอด

กังหันก๊าซ หรือ Gas Turbine คืออะไร ?

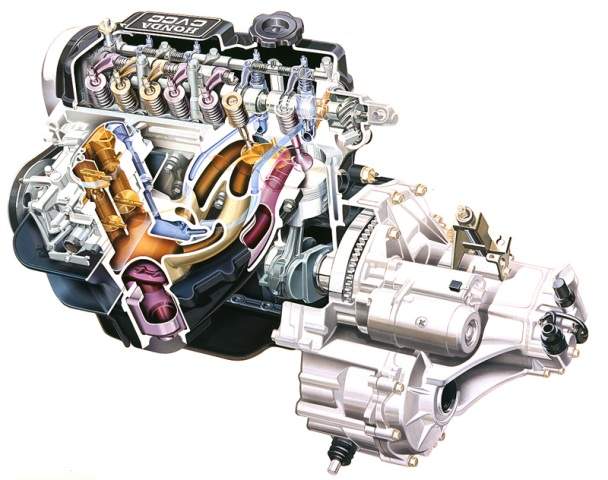

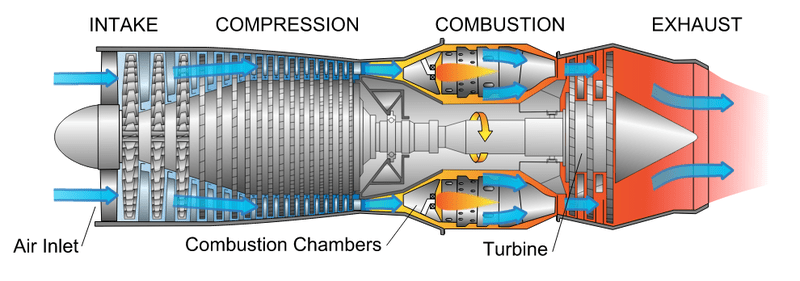

กังหันแก๊ซ ภาษาอังกฤษว่า Gas Turbine หรือที่เรียกว่า Combustion Turbine คือ เครื่องยนต์ก๊าซเทอร์ไบน์ ซึ่งเป็นเครื่องยนต์สันดาปภายใน (Internal Combustion Engine) แบบมีการไหลอย่างต่อเนื่อง (Continuous Flow) ชนิดหนึ่ง องค์ประกอบหลักของ เครื่องยนต์ปฏิกิริยา (Reaction Engine) ชนิดนี้ ประกอบไปด้วย เครื่องกรองอากาศ (Air Inlet Filter) เครื่องอัดอากาศ (Compressor) กังหันก๊าซ (Gas Turbine) ห้องเผาไหม้ (Combustor) และ เครื่องกำเนิดไฟฟ้า / มอเตอร์ไฟฟ้า (Electric Generator) เทคโนโลยีนี้ถูกใช้สำหรับให้พลังงานขับเคลื่อนแก่เครื่องบิน รถไฟ เรือ เครื่องกำเนิดไฟฟ้า ปั๊ม และคอมเพรสเซอร์ หรือ ปั๊มลมอัดก๊าซสารทำความเย็น เป็นต้น

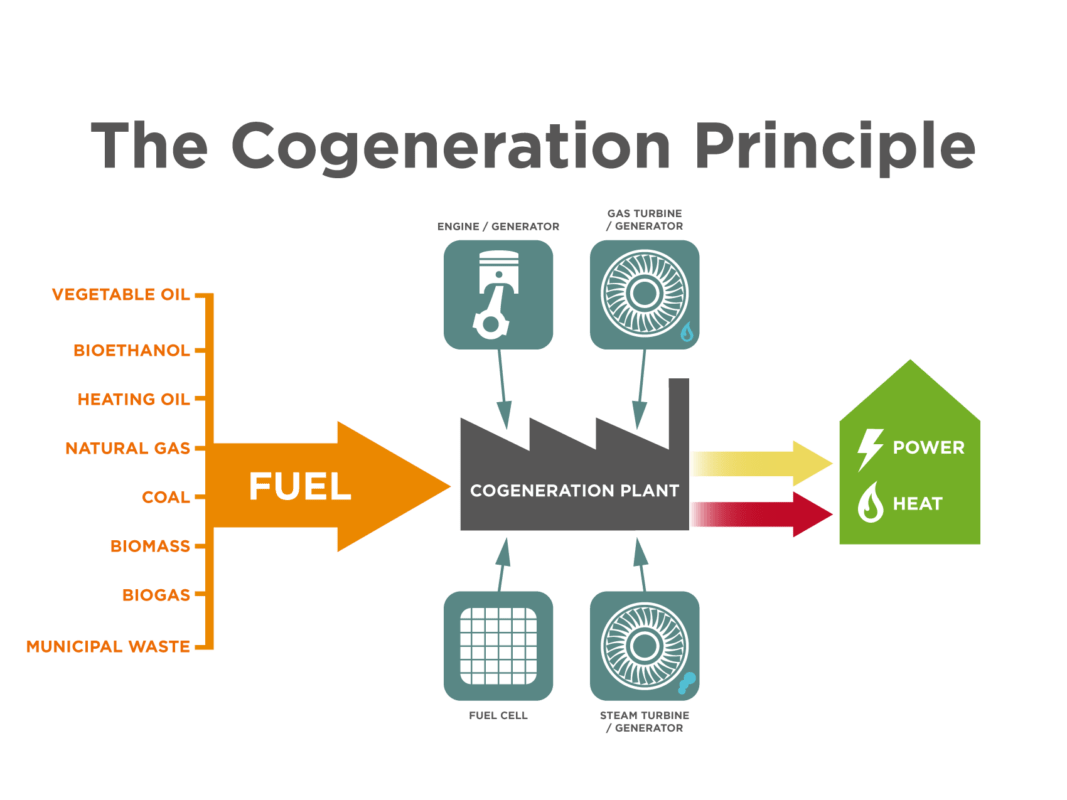

ระบบผลิตพลังงานรวม หรือระบบโคเจเนอเรชั่น (Cogeneration System) คือ ระบบไฮบริดที่ให้กําเนิดพลังงานไฟฟ้าหรือพลังงานกล และมีการใช้ประโยชน์จากพลังงานความร้อนควบคู่ไปในไปด้วยโดยอาศัยเชื้อเพลิงแหล่งเดียวกัน ด้วยเหตุนี้ โรงไฟฟ้า Cogeneration หรือโรงไฟฟ้าผลิตพลังงานร่วมที่สามารถผลิตพลังงานไฟฟ้าควบคู่ไปพร้อมกับผลิตพลังงานความร้อน เช่น ก๊าซร้อน ของเหลวร้อนหรือไอน้ำ จึงมีประสิทธิภาพในการผลิตพลังงานสูงกว่าการผลิตพลังงานไฟฟ้าอย่างเดียว โรงไฟฟ้าโคเจเนอเรชั่นมีระบบและความสามารถในผลิตพลังงานไฟฟ้าร่วมกับพลังงานอื่นๆ ที่แตกต่างกันตามประเภทของโรงผลิตไฟฟ้า เช่น ระบบผลิตพลังงานร่วมชนิดกังหันไอน้ำ (Steam Turbine) ระบบผลิตพลังงานร่วมชนิดกังหันก๊าซ (Gas Turbine) และระบบผลิตพลังงานร่วมชนิดเครื่องยนต์สันดาปภายใน (Internal Combustion Engine)

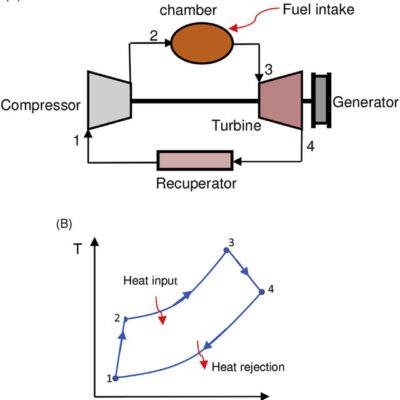

ระบบ Gas Turbine เป็นระบบที่ใช้คอมเพรสเซอร์อัดอากาศจากภายนอกและนำเข้าสู่ห้องเผาไหม้ เชื้อเพลิงที่ถูกฉีดเข้ามาจะผสมกับอากาศและเกิดจุดระเบิด หรือ Ignition ทำให้เกิดก๊าซร้อนจากการเผาไหม้ที่จะขยายตัวผ่านเครื่องกังหันผลิตไฟฟ้า ทำให้กังหันก๊าสหมุนและแกนของเครื่องจักรจะไปขับเคลื่อนเครื่องกำเนิดไฟฟ้าเพื่อผลิตกระแสไฟฟ้า ก๊าซที่ปล่อยออกจากกังหันก๊าซจะมีอุณหภูมิปประมาณ 450 – 550 องศาเซลเซียส ซึ่งก๊าซร้อนเหล่านี้สามารถนำไปใช้เป็นแหล่งให้ความร้อนต่อไปได้อีกด้วย

Cogeneration System สามารถแบ่งออกได้เป็น 2 ประเภท

- วัฏจักรบน (Topping Cycle Cogeneration) หมายถึง ระบบที่ใช้เชื้อเพลิงไปผลิตไฟฟ้าก่อนโดยใช้ไอน้ำหรือก๊าซที่มีอุณหภูมิร้อนและความดันสูง แล้วจึงใช้ไอน้ำหรือก๊าซร้อนความดันต่ำไปใช้เป็นพลังงานความร้อนในการผลิต เหมาะสำหรับอุตสาหกรรมอาหาร กระดาษ สิ่งทอ และโรงกลั่นน้ำมัน

- วัฏจักรล่าง (Bottoming Cycle Cogeneration) หมายถึง ระบบที่ใช้ความร้อนก่อนแล้วจึงใช้ความร้อนที่เหลือใช้ไปผลิตไฟฟ้า เหมาะสำหรับอุตสาหกรรมที่ต้องใช้อุณหภูมิและความดันสูง เช่น การผลิตซีเมนต์ เหล็ก แก้ว และเคมีภัณฑ์

เครื่องยนต์ก๊าซเทอร์ไบน์แตกต่างจาก Reaction Engine อื่นๆ เช่นจรวดหรือแรมเจ็ต โดยมีหลักการทํางาน คือ มีชุดอัดอากาศขนาดใหญ่เป็นตัวดูดและอัดอากาศส่งเข้าไปผสมกับเชื้อเพลิงที่ฉีดออกมาจากหัวฉีดในห้องเผาไหม้ แล้วจุดด้วยหัวเทียนเกิดการเผาไหม้ ก๊าซที่เผาไหม้ขยายตัวพุ่งออกสู่ด้านท้ายของเครื่องยนต์ไปขับดันให้กังหันหมุน ในขณะเดียวกันก็ต่อเพลาจากเทอร์ไบน์ส่งกาลังออกมาขับชุดอัดอากาศทางด้านหน้า เพื่อดูดอัดอากาศส่งเข้าห้องเผาไหม้อีกครั้งเป็นการครบวงจร ก๊าซส่วนหนึ่งถูกขับด้วยเทอร์ไบน์ด้วยความเร็วสูงพุ่งออกสู่ท่อน้ําที่ความดันตํ่าๆ หรือนําไปใช้ในกระบวนการผลิตโดยตรง

เครื่องยนต์ก๊าซเทอร์ไบน์มีทั้งหมด 4 ชนิด ได้แก่

- Turbojet – ในเครื่องยนต์ชนิดนี้ อากาศจะถูกอัดผ่านชุดอัดอากาศ แล้วนําไปผสมกับเชื้อเพลิงและถูกจุด Ignite ในห้องเผาไหม้หรือเตาเผา ก๊าซที่ถูกเผาจะขยายตัวไปและไปทําการหมุนกังหัน จากนั้นจะพุ่งออกไปยังท้ายท่อแล้วเพื่อสร้างแรงขับ

- Turbofan – ในเครื่องยนต์Turbofan หรือ Fanjet จะมีพัดลมแรงดันต่ำขนาดใหญ่อยู่หน้าส่วนคอมเพรสเซอร์ อากาศแรงดันต่ำได้รับอนุญาตให้ผ่านคอมเพรสเซอร์และกังหันไปผสมกับกระแสไอพ่น เพิ่มจำนวนมวลอากาศที่ถูกเร่ง เครื่องยนต์นี้ถูกใช้กันอย่างแพร่หลายในการขับเคลื่อนเครื่องบิน

- Turboprop – เทอร์โบพร็อป คือ เครื่องยนต์กังหันที่ขับเคลื่อนใบพัดเครื่องบิน เครื่องยนต์เทอร์โบประกอบด้วยท่อ ID กระปุกเกียร์ทดรอบ คอมเพรสเซอร์ เครื่องเผาไหม้ เทอร์ไบน์ และหัวฉีดขับเคลื่อน อากาศเข้าสู่ไอดีและถูกบีบอัดโดยคอมเพรสเซอร์

- Turboshaft – เครื่องยนต์เทอร์โบชาฟท์หรือเพลาเทอร์โบ เป็นรูปแบบหนึ่งของกังหันก๊าซที่ได้รับการปรับให้เหมาะสมเพื่อผลิตกำลังเพลามากกว่าแรงขับของไอพ่น เครื่องยนต์ชนิดนี้ นั้นคล้ายกับ Turbojets มาก โดยมีการขยายกังหันเพิ่มเติมเพื่อดึงพลังงานความร้อนออกจากท่อไอเสียและแปลงเป็นพลังงานของเพลาเพื่อส่งออก

- ลดปัญหาเกี่ยวกับมลภาวะ

- ลดค่าใช้จ่ายในการดำเนินการ

- ไม่มีการสูญเสียในการส่งจ่ายพลังงาน

- ลดการใช้เชื้อเพลิงในการผลิตพลังงานลง

- ลดภาระของภาครัฐบาลในการสร้างโรงไฟฟ้า

- ปัญหาเรื่องสิ่งแวดล้อม

- ชนิดของเชื้อเพลิงที่หาได้

- ความต้องการของโหลดในอนาคต

- คุณภาพของพลังงานความร้อนที่ต้องการ

- อัตราส่วนความต้องการความร้อนต่อไฟฟ้าหนึ่งยูนิต

- อัตราค่าเชื้อเพลิง ค่าดำเนินการ ค่าบำรุงรักษา และค่าลงทุน

- ลักษณะการใช้ความร้อนและไฟฟ้าของโรงงาน และ เวลาการใช้งาน

ส่วนประกอบของเครื่องยนต์กังหันก๊าซ // Gas Turbine Components

ช่องนาอากาศเข้า (Air Inlet) มีหน้าที่รับกระแสอากาศเข้าสู่เครื่องยนต์ โดยมีหลักการออกแบบ คือ ออกแบบให้ราบเรียบ สั้นและทนทานต่อการชํารุด เพื่อให้รับกระแสอากาศได้มาก มีการสูญเสียความดันน้อย มีกระแสอากาศปะทะน้อย และมีแรงต้านที่กระทําต่อเครื่องจักรอุปกรณ์ตํ่า ปริมาณของอากาศที่ไหลเข้าเครื่องยนต์จะมากหรือน้อย ขึ้นอยู่กับองค์ประกอบ 3 ประการคือ

- ความเร็วของคอมเพรสเซอร์ (Compressor Speed, rpm)

- ความหนาแน่นของอากาศภายนอก (Density of Ambient Air)

- อัตราความเร็วเคลื่อนที่ในแนวตรงไปข้างหน้า (Forward Speed)

ช่องนําอากาศเข้าจะถูกติดต้ังอยู่ที่ตําแหน่งปลายหน้าสุดของเครื่องจักรหรือที่กระเปาะเครื่องยนต์ (Power Plant Pod) โดยแบ่งแบบตามทิศทางของกระแสอากาศได้ 2 แบบ คือ

- แบบทางนําอากาศเข้าเดี่ยว (Single Entrance Duct)

- แบบทางนําอากาศเข้าแยก (Divided Entrance Duct)

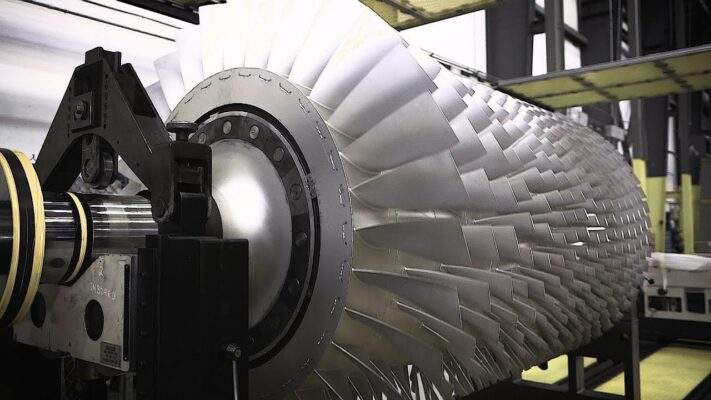

เครื่องอัดอากาศ (Air Compressor) คือ เครื่องมือที่ช่วยในการอัดลมและสร้างลมสะอาดที่มีแรงดันสูง เพื่อนำไปใช้ประโยชน์ในกระบวนการผลิตต่างๆ ในโรงงานอุตสาหกรรม คอมเพรสเซอร์ทําหน้าที่ดึงอากาศเข้าสู่เครื่องยนต์ อัดแรงดันให้ได้ปริมาณและความดันเพียงพอตามความต้องการ และป้อนเข้าสู่ห้องเผาไหม้ ซึ่งแบ่งออกเป็น 6 ประเภท ตามรูปแบบหลักการในการผลิตของเครื่องอัดอากาศ ซึ่งได้แก่ เครื่องอัดอากาศแบบไดอะเฟรม (Diaphragm Air Compressor) เครื่องอัดอากาศแบบลูกสูบ (Reciprocating Air Compressor) เครื่องอัดอากาศประเภทสกรู (Screw Air Compressor) เครื่องอัดอากาศประเภทใบพัดเลื่อน (Sliding Vane Rotary Air Compressors) เครื่องอัดอากาศแบบกังหัน (Radial and Axial Flow Compressors) และเครื่องอัดอากาศแบบใบพัดหมุน (Root Blower Air Compressor)

ปั้มลมหรือชุดอัดอากาศมีหน้าที่หลัก คือ อัดอากาศให้ได้ปริมาณและความดันเพียงพอตามความต้องการ เพื่อส่งต่อเข้าไปยังห้องเผาไหม้ นอกจากน้ันยังมีหน้าที่รองคือแบ่งอากาศบางส่วนจาก Stage ต่างๆ ของชุดอัดอากาศเพื่อนําไปใช้ในระบบต่างๆ ของเครื่องยนต์ อาทิเช่น ระบบขับอุปกรณ์ (Ignition System) ระบบป้องกันและทาลายนํ้าแข็ง (Defrosting) ระบบเครื่องมือวัดและตวง (Measuring Instrument) ระบบควบคุมกลไกเซอร์โวต่างๆ (Servomechanism) ระบบปรับความดัน ความร้อน และความเย็น (Pressure and Temperature Control Systems) และระบบสตาร์ตเครื่องยนต์กลไกขับเคลื่อนแบบหมุนด้วยลม (Centrifugal Rotary Combustion Engine) และโดยทั่วไปแล้วชุดอัดอากาศจะถูกติดตั้งอยู่ระหว่างช่องนําอากาศขาเข้า (Inlet Duct) กับห้องเผาไหม้ (Combustion Chamber)

ชุดอัดอากาศแบ่งออกเป็น 4 ชนิดหลักๆ ได้แก่

- ปั๊มลมลูกสูบอิสระ (Free-Piston Gas Engine Generator)

- คอมเพรสเซอร์การไหลแบบผสม (Mixed Flow / Diagonal Compressors)

- ชุดอัดอากาศชนิดอากาศไหลตามแนวแกน (Axial Flow Compressor)

- ชุดอัดอากาศชนิดอากาศไหลตามแนวรัศมี (Centrifugal Flow / Annular Compressors)

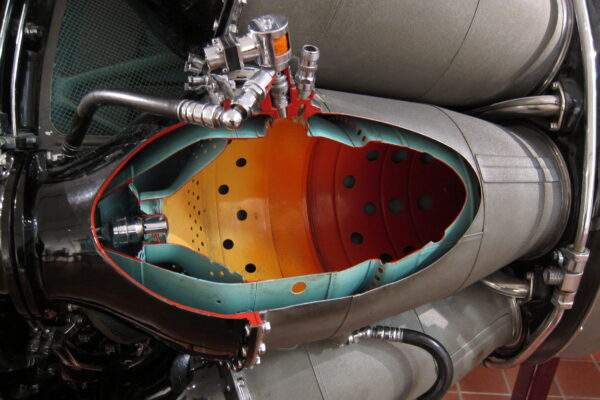

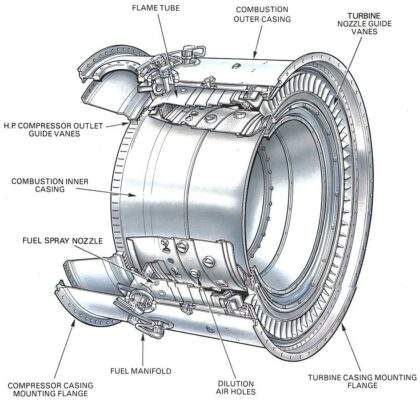

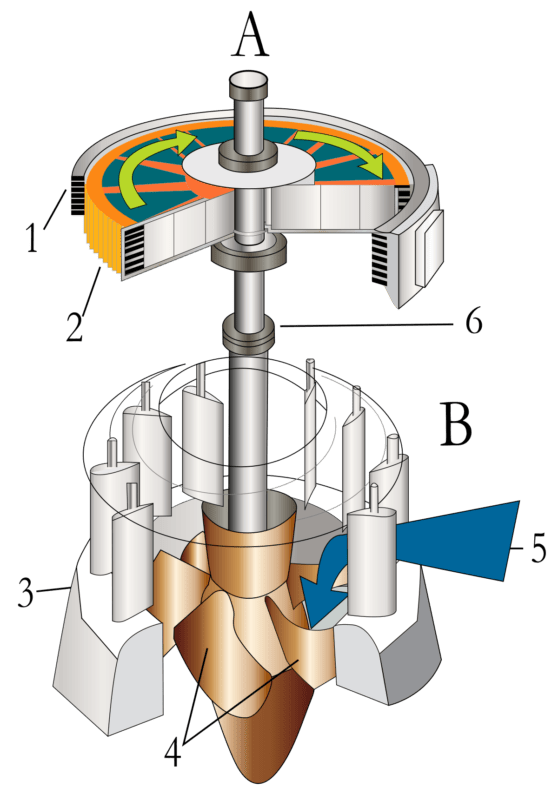

ห้องเผาไหม้ หรือ ห้องสันดาป ในภาษาอังกฤษเรียกว่า Combustion Chamberคือ ห้องจุดระเบิดเชื้อเพลิงในกระบอกสูบเครื่องยนต์ เพื่อให้เครื่องยนต์ทำงาน ตัว Combustor มีหน้าที่ผสมเชื้อเพลิงกับอากาศให้ได้อัตราส่วนพอเหมาะ เผาไหม้ส่วนผสมของเชื้อเพลิงกับอากาศอย่างมีประสิทธิภาพ และส่งกระแสก๊าซร้อนเข้าไปปะทะกับชุดเทอร์ไบน์ ชุดห้องเผาไหม้จะติดตั้งอยู่ระหว่างชุดอัดอากาศกับชุดเทอร์ไบน์

ชุดอัดอากาศกับชุดเทอร์ไบน์โดยมีส่วนประกอบต่างๆ ดังนี้

- ห้องเผาไหม้ชั้นใน (Inner Liner)

- ระบบฉีดเชื้อเพลิง (Fuel Injection System)

- ตัวเรือนห้องเผาไหม้ (Combustion Casing)

- ระบบการจุดสตาร์ทเครื่อง (Ignition System)

- ระบบถ่ายทิ้งเชื้อเพลิง (Fuel Drainage System)

อากาศที่ไหลจากชุดอัดอากาศทั้งหมดจะถูกจากัดโดยห้องเผาไหม้ชั้นในให้เข้าไปผสมกับเชื้อเพลิงได้เพียงประมาณ 25% เพื่อให้ได้อัตราส่วนผสมระหว่างอากาศกับเชื่อเพลิงที่พอเหมาะ หรือประมาณ 15:1 อากาศอัดที่เหลืออีก 75% จะไปทําหน้าที่ระบายความร้อนให้กับส่วนต่างๆ ของห้องเตาไหม้

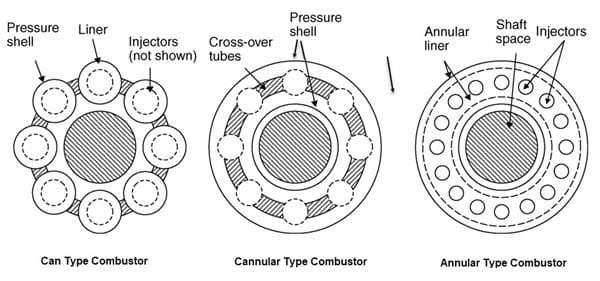

ชุดห้องเผาไหม้แบ่งออกได้เป็น 3 ชนิดคือ

ชุดเทอร์ไบน์หรือกังหัน มีหน้าที่เปลี่ยนพลังงานความร้อน (Heat Energy) และพลังงานจลน์ (Kinetic Energy) ของก๊าซร้อนให้เป็นพลังงานกล (Mechanical energy) และถ่ายทอดพลังงานนั้นไปตามเพลาของขับชุดอัดอากาศและชุดเฟืองขับอุปกรณ์ เทอร์ไบน์นั้นจะติดตั้งอยู่บริเวณส่วนท้ายสุดของเตาเผาไหม้ โดยในชุดเทอร์ไบน์นั้นจะประกอบไปด้วยส่วนต่างๆ ซึ่งได้แก่

ชุดที่อยู่กับที่ (Stator) ชุดหมุน (Rotor) และตัวเรือนเทอร์ไบน์ (Turbine Casing)

ชุดเทอร์ไบน์ แบ่งออกได้เป็น 2 ชนิด คือ

- กังหันแบบแรงกระแทก (Impulse Turbine)

- กังหันแบบแรงสะท้อน / กังหันแบบแรงปฏิกิริยา (Reaction Turbine)

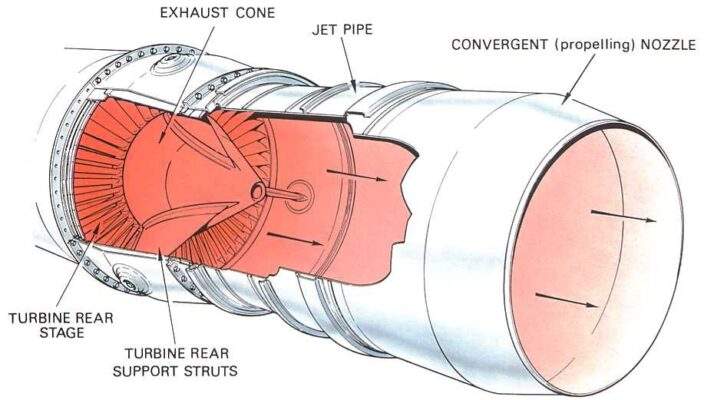

ชุดท่อท้าย หรือ Exhaust มีหน้าที่ส่งกระแสก๊าซร้อนที่ออกจากชุดเทอร์ไบน์ออกสู่บรรยากาศภายนอก ความเร็วและความดันจะก่อให้เกิดแรงขับตามต้องการ ชุดท่อท้ายจะติดตั้งอยู่บริเวณส่วนสุดท้ายของเครื่องยนต์ ต่อจากชุดเทอร์ไบน์ ในชุดท่อท้ายจะติดตั้งตัว Thermocouple เพื่อวัดอุณหภูมิท่อท้ายของเครื่องยนต์อีกด้วย

ชุดอุปกรณ์เสริม หรือ Accessories คืออุปกรณ์ในระบบต่างๆ ที่นํามาติดตั้งกับเครื่องยนต์เพื่อสนับสนุนการทํางานของเครื่องยนต์หรือเป็นอุปกรณ์ที่นําผลิตผลที่ได้จากการทํางานของเครื่องยนต์ กลับมาใช้ในวัฎจักรการทางานของเครื่องยนต์เอง หรืออาจจะนําไปใช้กับระบบอื่นๆ ของไลน์ผลิตไฟฟ้าก็ได้ อุปกรณ์ต่างๆ จะถูกติดตั้งรอบตัวเรือนเครื่องยนต์ ซึ่งโดยส่วนมากจะถูกติดตั้งอยู่บริเวณด้านล่าง

ชุดอุปกรณ์เสริม สามารถแบ่งออกได้เป็น 2 ประเภทหลักๆ คือ

- Bleed-Air-Driven Accessory เป็นระบบไล่อากาศโดยใช้เครือข่ายของท่อ วาล์ว และตัวควบคุมเพื่อนำอากาศที่มีความดันปานกลางถึงสูง “ไล่” จากส่วนคอมเพรสเซอร์ของเครื่องจักรและ Auxiliary Power Unit (APU) ไปยังตำแหน่งต่างๆ ภายในเครื่อง นิยมนํามาใช้งานในระบบป้องกันน้ำแข็งเกาะปีกและเครื่องยนต์ เครื่องปรับอากาศ การสตาร์ทเครื่องยนต์ ระบบปรับความดันอากาศ ฯลฯ

- Mechanically Driven Accessory เป็นอุปกรณ์ที่นํากาลังเครื่องยนต์จากชุดเพลาขับเทอร์ไบน์ (Turbine Shaft) มาใช้งาน เช่นในระบบมาตรวัดรอบ (Tachometers) สตาร์ทเตอร์ (Starter) ไดนาโม หรือ อัลเทอร์เนเตอร์ (Alternator) และชุดควบคุมน้ำมันเชื้อเพลิง (Fuel Control Unit, FCU) เป็นต้น

- ตัวอย่างอุปกรณ์เสริม

ระบบจุดระเบิด (Ignition System)

-

- ระบบจุดระเบิด คือ ระบบจ่ายประกายไฟเพื่อให้เกิดการเผาไหม้ของส่วนผสมนํ้ามันเชื้อเพลิงกับอากาศในห้องเผาไหม้ของเครื่องยนต์ก๊าซเทอร์ไบน์ ระบบจุดระเบิดมีส่วนประกอบท่ีสาคัญได้แก่ Ignition Unit หรือเรียกว่า Exciter / Igniter Plug / High Tension Leads ระบบจุดระเบิด Ignition Unit รับไฟฟ้ากระแสตรงแรงดันตํ่า เพื่อสร้างไฟฟ้ากระแสตรงแรงดันสูง จ่ายผ่านสาย

Ignition unit รับไฟฟ้ากระแสตรงแรงดันตํ่า เพื่อสร้างไฟฟ้ากระแสตรงแรงดันสูง ที่ถูกจ่ายผ่านสาย High Tension Leads เข้าสู่ Igniter Plug และจะเกิดประกายไฟและความร้อนสูงที่สร้างปฏิกิริยาการเผาไหม้ระหว่างเชื้อเพลิงและอากาศ Ignition Unit นิยมติดต้ังอยู่กับตัวเครื่องยนต์บริเวณชุดอัดอากาศกับห้องเผาไหม้ - หน่วยจุดระเบิดมีอยู่ 3 แบบ คือ Glow Plug (แบบปลั๊กเรืองแสง) Capacitor Type (แบบตัวเก็บประจํา) และ Induction Type (แบบขดลวดเหนี่ยวนํา)

- ระบบจุดระเบิด คือ ระบบจ่ายประกายไฟเพื่อให้เกิดการเผาไหม้ของส่วนผสมนํ้ามันเชื้อเพลิงกับอากาศในห้องเผาไหม้ของเครื่องยนต์ก๊าซเทอร์ไบน์ ระบบจุดระเบิดมีส่วนประกอบท่ีสาคัญได้แก่ Ignition Unit หรือเรียกว่า Exciter / Igniter Plug / High Tension Leads ระบบจุดระเบิด Ignition Unit รับไฟฟ้ากระแสตรงแรงดันตํ่า เพื่อสร้างไฟฟ้ากระแสตรงแรงดันสูง จ่ายผ่านสาย

หัวฉีดน้ามันเชื้อเพลิง (Fuel Nozzle)

-

- หัวฉีดน้ามันเชื้อเพลิง Fuel Nozzle คือ อุปกรณ์นําเชื้อเพลิงเข้าสู่ห้องเผาไหม้ในส่วนของเครื่องยนต์ ก๊าซเทอร์ไบน์หัวฉีดน้ีจะสร้างละอองเชื้อเพลิงที่มีความละเอียดสูง (Highly Atomized) เป็นสเปรย์ท่ีมีรูปร่างอย่างถูกต้องของน้ามันเชื้อเพลิง โดยจะผสมกับอากาศอย่างรวดเร็วทาให้เกิดการเผาไหม้ที่สมบูรณ์ตามอัตราส่วนของเชื้อเพลิงและอากาศ หัวฉีดนํ้ามันเชื้อเพลิงจะถูกติดต้ังอยู่ในห้องเผาไหม้โดยจะมีท้ังแบบ Single (Simplex) และ Dual Nozzle (Duplex)

คู่ควบความร้อน หรือ เทอร์โมคัปเปิล (Thermocouple)

-

- Thermocouple คืออุปกรณ์วัดอุณหภูมิทํางานโดยอาศัยหลักการเปลี่ยนแปลงพลังงานความร้อนเป็นพลังงานไฟฟ้าในรูปของแรงดันไฟฟ้า ซึ่งสามารถผลิตแรงดันไฟฟ้าได้เองเมื่อมีการเปลี่ยนแปลงอุณหภูมิระหว่างจุด สองจุดของวัสดุที่แตกต่างกัน โดยไม่จําเป็นต้องใช้แหล่งจ่ายพลังงานจากภายนอก เป็นอุปกรณ์ที่มีความไวต่อการ เปลี่ยนแปลงของอุณหภูมิสูง เทอร์โมคัปเปิลมักจะถูกติดตั้งไว้ในตําแหน่งที่ต้องการวัดอุณหภูมิของเครื่องยนต์เช่น ชุด Turbine หรือ ชุด Air Inlet

วงจรการทํางานของเครื่องยนต์กังหันก๊าซ // The Gas Turbine Cycle

วงจรการทํางานของเครื่องยนต์เทอร์ไบน์ มีชื่อเรียกทั่วไปว่า วัฏจักรเบรตั้น (Brayton Cycle) หรือเรียกอีกอย่างหนึ่งว่า วัฏจักรจูล (Joule Cycle) ไม่ก็วัฏจักรความดันคงที่ (Constant Pressure Cycle) ทั้งนี้เนื่องจากกระบวนการเผาไหม้เชื้อเพลิง เพื่อให้ได้ก๊าซร้อนไปขับเคลื่อนกังหันก๊าซนั้นดำเนินการภายใต้สภาวะความดันคงที่

ขั้นตอนพื้นฐาน 4 ขั้นตอนสำหรับเครื่องยนต์สันดาปภายใน คือ

- Intake of Air – การดูดอากาศเข้า (หรือน้ำมันเชื้อเพลิง)

- Compression of Air – การอัดอากาศ (หรือเชื้อเพลิง)

- Combustion – การเผาไหม้ (หากเชื้อเพลิงไม่ได้โดนดูดไปในขั้นตอนแรก เชื้อเพลิงจะถูกเผาเช่นเดียวกันเพื่อเปลี่ยนเป็นพลังงาน)

- Expansion and Exhaust – การขยายตัวของแก๊สและการระบายไอเสีย

ในเครื่องยนต์เทอร์ไบน์ สี่ขั้นนี้เกิดขึ้นพร้อมกันแต่ในจุดที่ต่างกัน

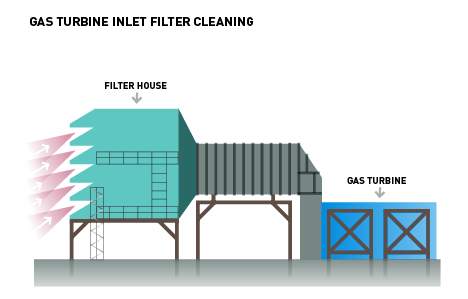

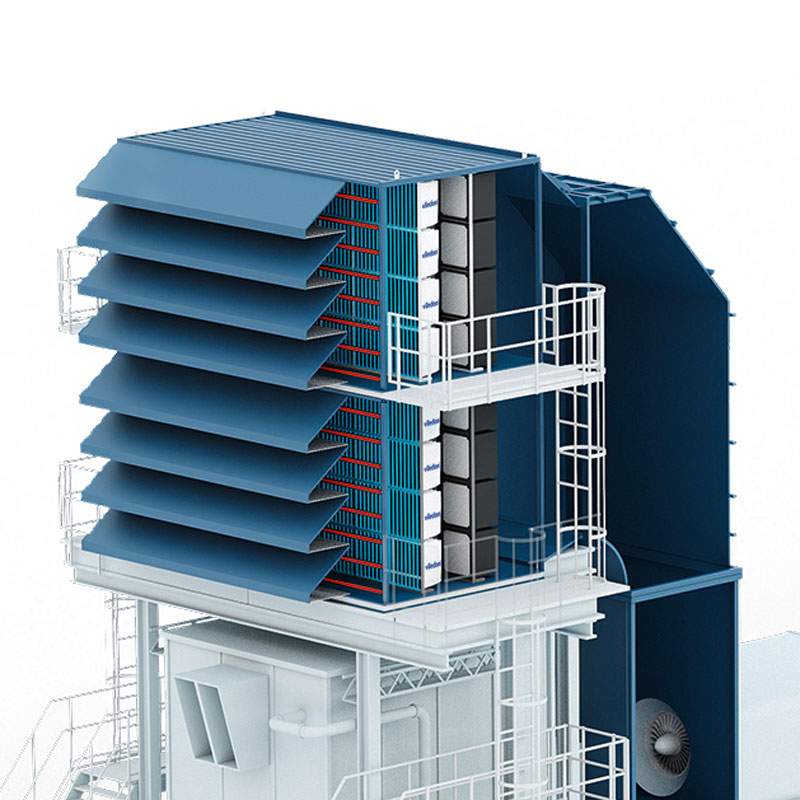

ระบบการกรองอากาศด้านขาเข้าของกังหันก๊าซ

Gas Turbine Inlet Filtration Systems

กังหันก๊าซดูดอากาศในบรรยากาศจำนวนมากระหว่างการทำงาน ด้วยเหตุนี้ คุณภาพของอากาศที่เข้าสู่เครื่องยนต์เทอร์ไบน์จึงเป็นปัจจัยสำคัญต่อประสิทธิภาพและอายุการใช้งานของระบบ ระบบการกรองอากาศขาเข้าอย่าง Inlet Air Filtration System เป็นสิ่งจำเป็นและสำคัญสำหรับประสิทธิภาพในการทำงานของอุปกรณ์ ระบบการกรองที่ดีสามารถปกป้องกังหันจากอนุภาคขนาดเล็กมากถึงใหญ่ เศษที่เป็นอันตราย มลพิษ ของเหลวหรือไอระเหยที่ไม่พึงประสงค์ ฯลฯ ในสภาพแวดล้อม ที่อาจนำไปสู่ปัญหาต่างๆ เช่น Foreign Object Desbirs / Damage (FOD) การสึกกร่อน การเปรอะเปื้อน และการกัดกร่อน ปัญหาเหล่านี้หากไม่ได้รับการแก้ไขจะส่งผลให้อายุการใช้งานสั้นลงและประสิทธิภาพของกังหันก๊าซลดลง

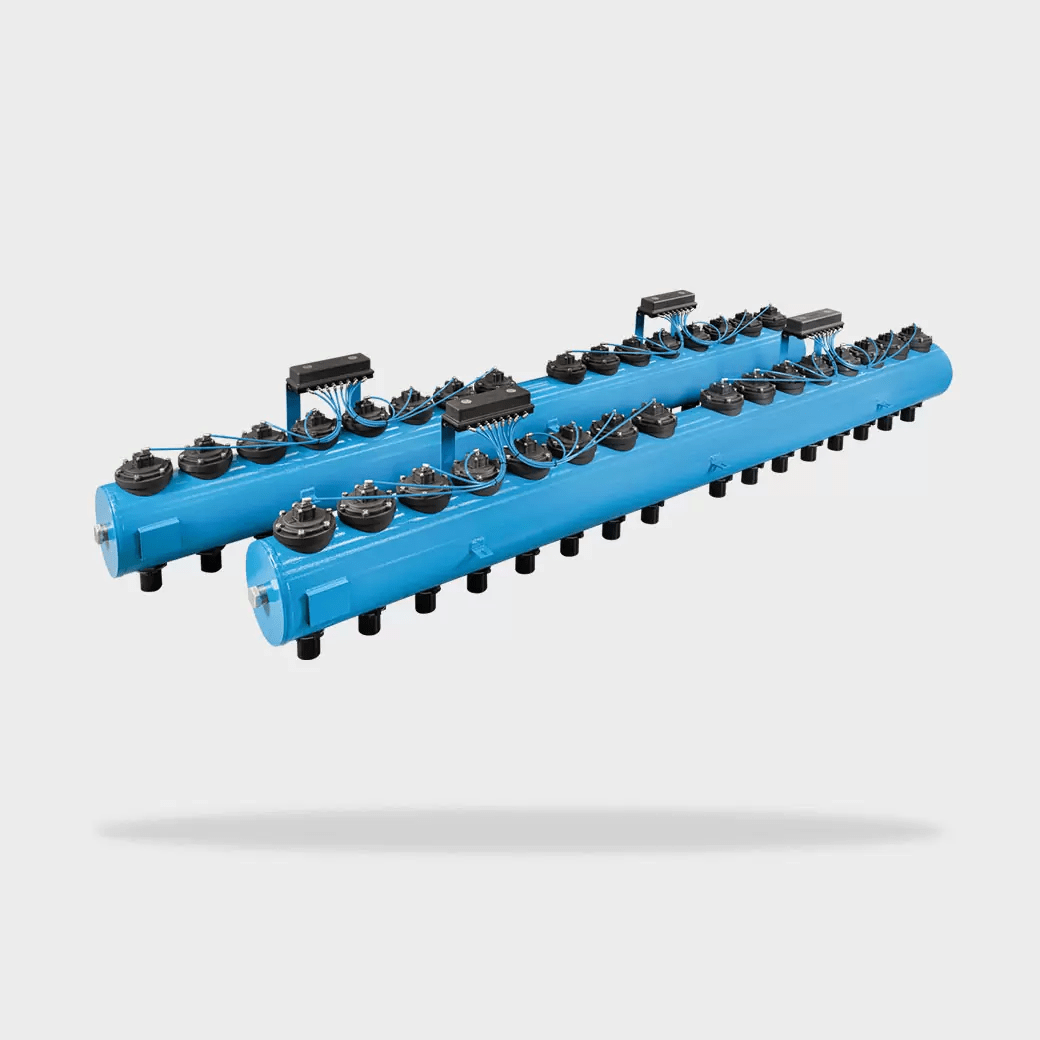

MECAIR | BENEFITS

สามารถป้องกันไม่ให้ฝุ่นละอองเข้าสู่กังหันก๊าซเพื่อเพิ่มเวลาทำงาน Uptime ลดเวลาหยุดทำงาน Downtime และยืดอายุการใช้งานของกังหันด้วยผลิตภัณฑ์และโซลูชันจาก MECAIR ที่จะทำความสะอาดตัวกรองและตัวเก็บฝุ่นอย่างมีประสิทธิภาพ

ประโยชน์ที่จะได้รับ

- ระบบกรองไอดีของกังหันแก๊สช่วยปกป้องอุปกรณ์ที่มีค่า [Gas turbine intake filter systems protect valuable equipment] — พัลส์เจ็ทแบบอากาศย้อนกลับ (Reverse Pulse Jet Air) ช่วยให้เครื่องดักฝุ่นหรือระบบเครื่องกรองฝุ่นและมลพิษ (Dust Collector) อยู่ในสภาพการทำงานที่ดีที่สุด

- ประสบการณ์และความรู้ [Experience & Knowledge] — ผู้นำด้านเทคโนโลยีตั้งแต่ปี 1935

- การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม [Environmental Compliance] — อาชีวอนามัยและความปลอดภัย (Occupational Safety and Health) และลดการปล่อยมลพิษ (Reduced Emissions)

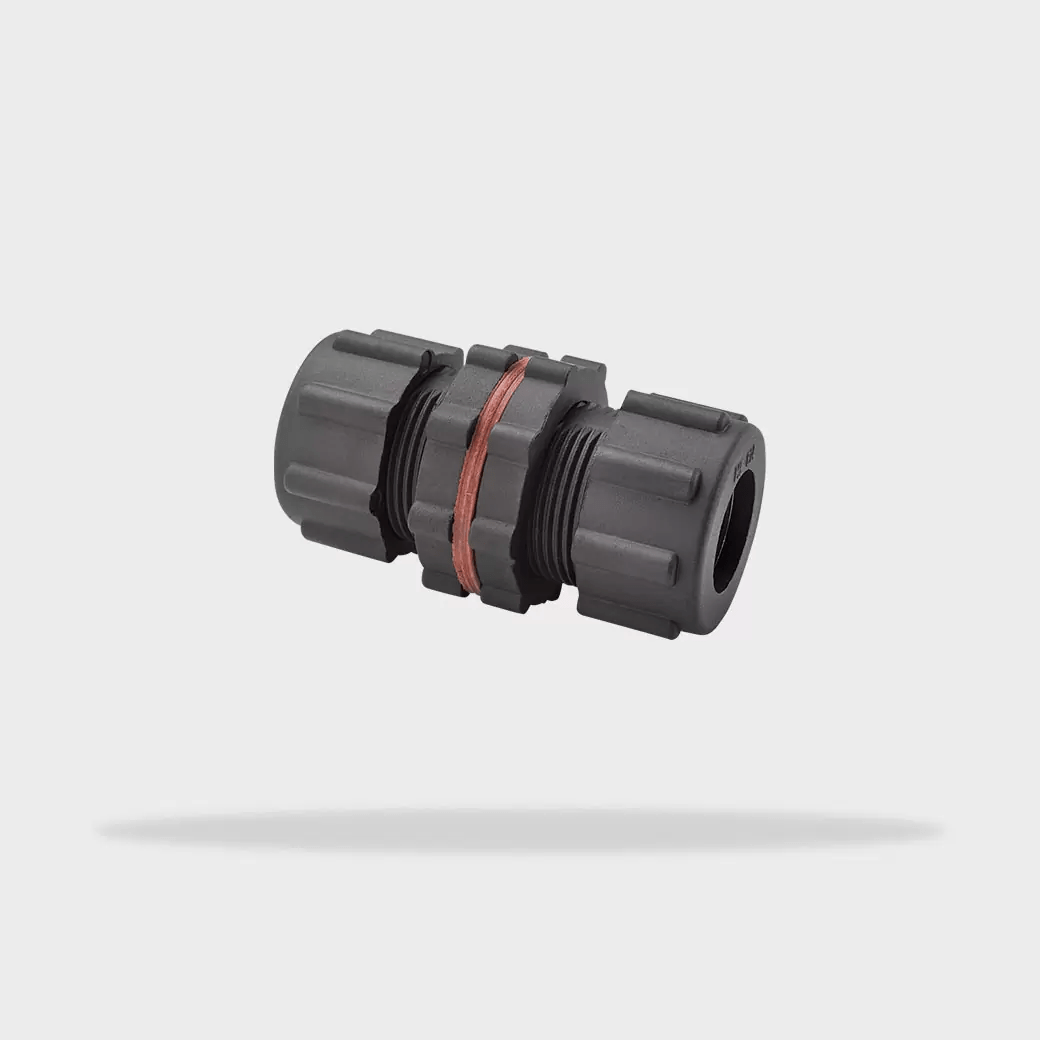

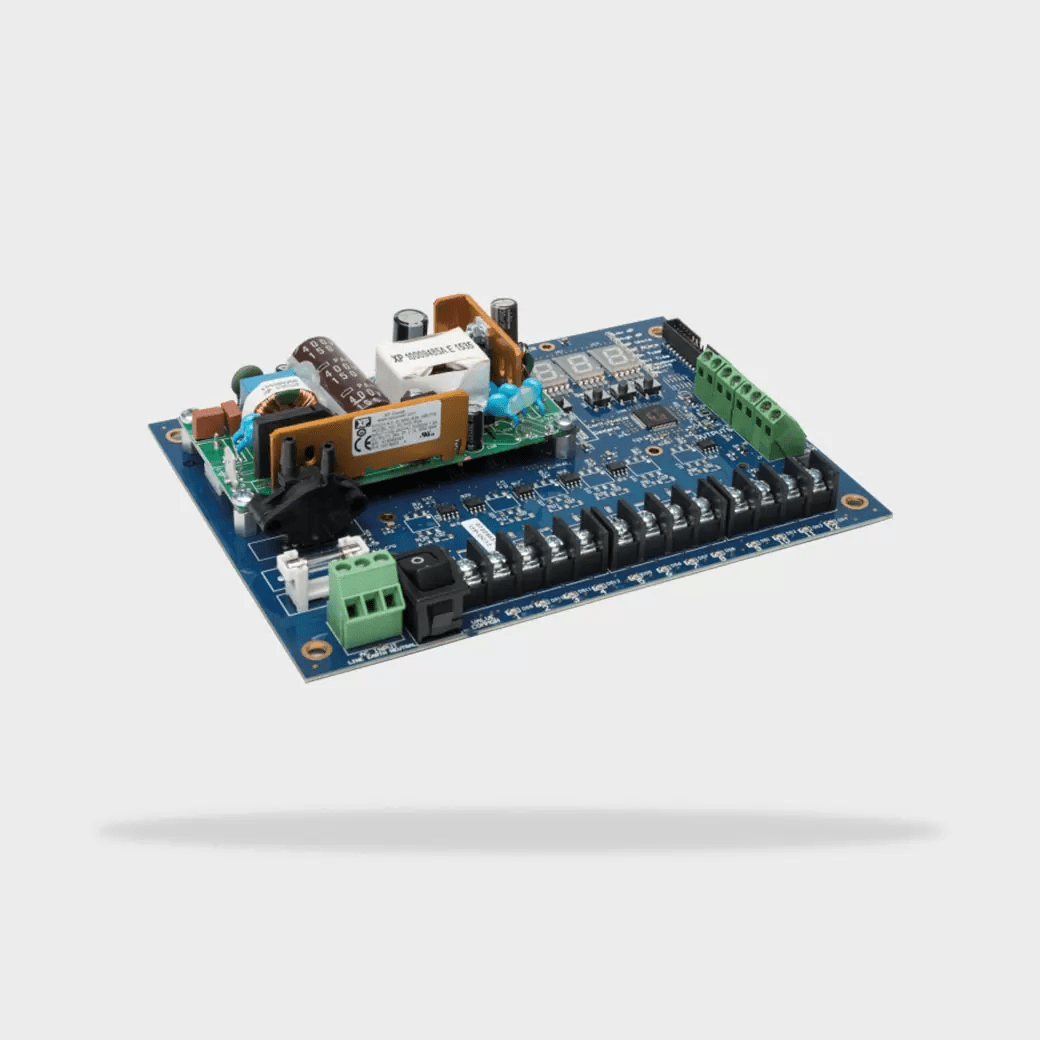

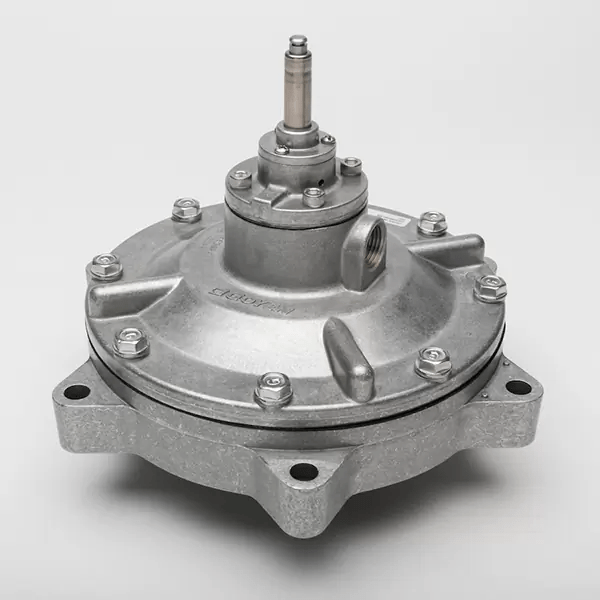

- กลุ่มผลิตภัณฑ์ที่แข็งแกร่งและโซลูชันเชิงวิศวกรรม [Strong Product Portfolio & Engineered Solutions] — ตั้งแต่วาล์วและอุปกรณ์อิเล็กทรอนิกส์ไปจนถึงถัง Header Tank แบบสั่งทำพิเศษ

- ประสิทธิภาพที่เหนือกว่า คู่ไปกับการประหยัดต้นทุน [Superior Performance Coupled to Cost Savings] — การไหลของอากาศที่เหมาะสม (Optimized Air Flow) ช่วยลดการใช้พลังงาน อายุการใช้งานตัวกรองที่ยาวนานช่วยลดต้นทุนการดำเนินงานของตัวเก็บฝุ่น วาล์วและส่วนประกอบที่ผ่านการทดสอบอย่างละเอียดพร้อมการบำรุงรักษาที่ต่ำ

- การบริการและความเชี่ยวชาญ [Service & Expertise] — สามารถเพิ่มประสิทธิภาพผลิตภัณฑ์ได้อย่างง่ายดายด้วยเครื่องมือ Goco และยังสามารถเปลี่ยนส่วนประกอบได้อย่างรวดเร็วจากไล์อะไหล่ที่ครอบคลุมของ Mecair

โซลูชั่น Mecair ของ Pentair ได้รับการออกแบบมาโดยเฉพาะสำหรับการทำความสะอาดตัวกรอง Reverse Pulse Jet Filters ของ Gas Turbine Inlet Filters ด้วยสิ่งนี้โรงไฟฟ้าที่มี Gas Turbine Inlet Filters ที่ต้องการเวลารันหรือทํางานเครื่องนานๆ ไม่ต้องเสียเวลากับ Downtime

นอกจากคุณประโยชน์เหล่านี้แล้ว ผลิตภัณฑ์ของ Mecair ยังได้รับการรับรองจากมาตรฐานมากมายอีกด้วย: ATEX, CSA, UL, CE, ASME, PED, และใบรับรองอื่นๆ ตามคำขอ

ผลิตภัณฑ์ที่โดดเด่น

อ้างอิง: Mecair, มหาวิทยาลัยเชียงใหม่, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าพระนครเหนือ, กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน (พพ.) – Department of Alternative Energy Development and Efficiency (DEDE), กลุ่ม ปตท. (PPT /GC / GPSC / IRPC) จังหวัดระยอง, Camfil, วิทยาลัยเทคนิคสัตหีบ, Hindawi, โรงเรียนเหล่าหหารช่างอากาศ, ScienceDirect