Automation for Chemical Plants of the Future

โซลูชันระบบกระบวนการอุตสาหกรรมอัตโนมัติแห่งอนาคตสำหรับโรงงานเคมี

เรื่องราวความสำเร็จของโครงการเอฟ 3 // The Success Story Bayer F3 Project

Burkert ได้รวมตู้คอนโทรล (Integration of Control Cabinets) เข้ากับเวิร์กโฟลว์ขั้นตอนการผลิตที่เป็นโมดูลาร์แบบแยกส่วนและได้มาตรฐาน (Modularized and Standardized Production Workflows) สำหรับโครงการ F3 Factory Project หรือ F³ Projekt ที่ประกอบด้วย Flexible Fast และ Future Factory Production Processes หรือ กระบวนการผลิตที่ยืดหยุ่น รวดเร็ว และล้ำยุค ในฐานะซัพพลายเออร์ในโครงการโรงงาน F3 Factory Projekt ซึ่งเป็นกลุ่มพันธมิตร 25 รายจากเก้าประเทศในสหภาพยุโรป (The European Unionม EU) พันธมิตรของสมาคมนี้ไม่เพียงแต่รวมถึงองค์กรในอุตสาหกรรมการผลิต เช่น Bayer BASF และ Evonik เท่านั้น แต่ยังรวมถึงสถาบันวิจัยทางวิทยาศาสตร์ต่างๆ เช่น มหาวิทยาลัยเทคนิคดอร์ทมุนด์ (Technical University of Dortmund, TU) และ RWTH Aachen University และภายในขอบเขตของโครงการนี้ กลุ่มพันธมิตร 25 รายได้ ร่วมกันพัฒนาระบบการผลิตที่ได้มาตรฐานและเป็นแบบโมดูลาร์สำหรับอุตสาหกรรมเคมี หรือ โรงงานเคมี โดยสหภาพยุโรปให้เงินสนับสนุนโครงการ 18 ล้านยูโร

ความท้าทายที่ใหญ่ที่สุดสำหรับเราคือการรวมตู้ควบคุม ATEX ที่ได้รับการออกแบบมาเป็นพิเศษเข้ากับกริดที่มีอยู่แล้ว ซึ่งขนาดกริดของคอนเทนเนอร์กระบวนการได้มีการกำหนดไว้แล้วและมีขนาดกะทัดรัดมาก

— ไฮโก เคิร์ตซ์ (Heiko Kurtz), Key Account Manager ระดับชาติสำหรับเทคโนโลยีป้องกันสารเคมีและการระเบิดของ Bürkert

ขอบเขตโครงการ // Project Scope

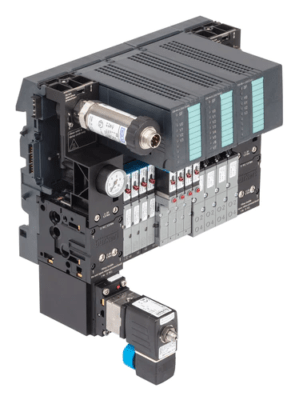

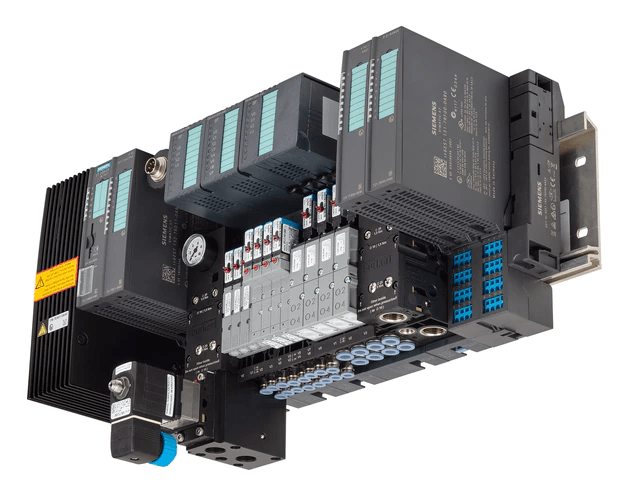

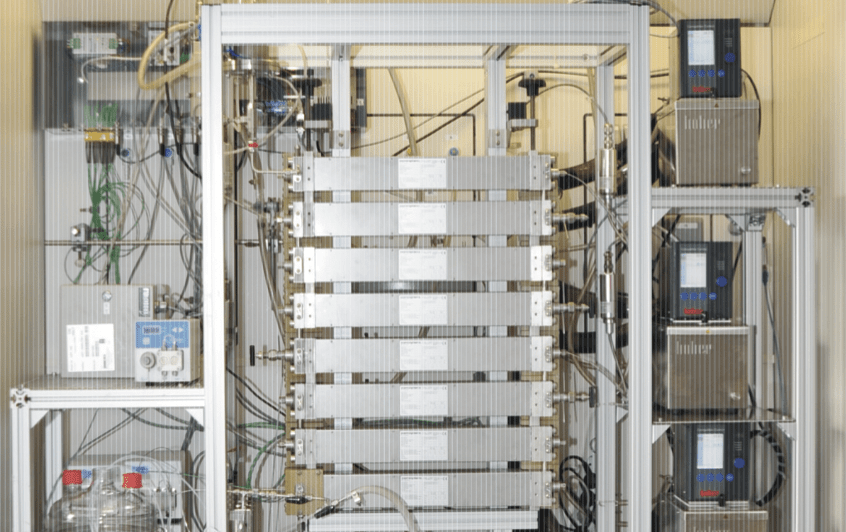

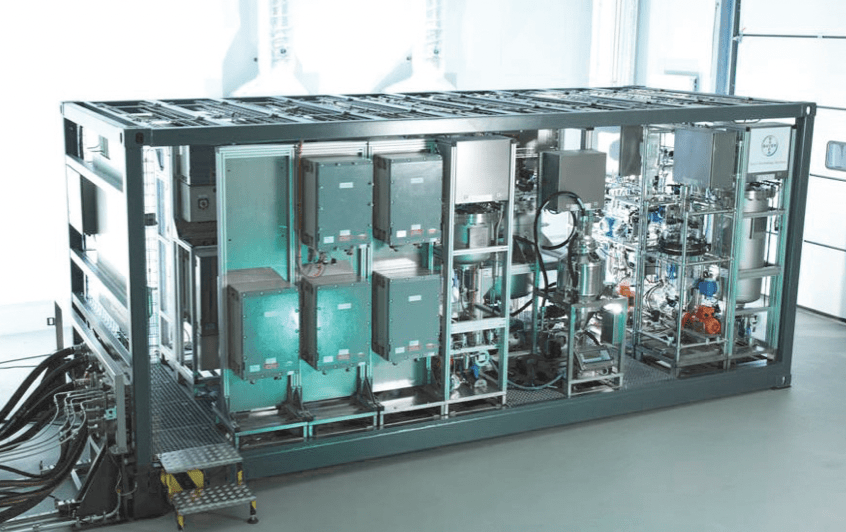

เป้าหมายของโครงการคือการพัฒนาวิธีการผลิตที่รวดเร็ว ยืดหยุ่น และมีประสิทธิภาพมากขึ้นสำหรับผลิตภัณฑ์เคมีและยา จึงมีความจำเป็นต้องรวมประโยชน์และคุณสมบัติเด่นของการผลิตที่มีความยืดหยุ่นแต่ไม่มีประสิทธิภาพพร้อมข้อได้เปรียบด้านต้นทุนของการผลิตแต่ต่อเนื่อง (Flexible yet inefficient batch production with the cost advantages of continuous production) สิ่นี้เกิดขึ้นได้จากระบบการผลิตขนาดเล็กถึงขนาดกลางในการก่อสร้างตู้คอนเทนเนอร์ที่ได้มาตรฐาน (Standardized Container Construction) บริษัทต่างๆ ที่เกี่ยวข้องได้พัฒนาระบบเสียบและผลิตเลยแบบโมดูลาร์สูง หรือ ระบบ “Plug and Produce” ซึ่งก็คือเทคโนโลยีในการนำอุปกรณ์บางอย่างมาใช้ร่วมกับอุปกรณ์อีกหนึ่งเครื่อง โดยเพียงแต่เสียบต่อกัน ก็ใช้งานได้เลย ในคอนเทนเนอร์ที่เคลื่อนย้ายได้ง่าย ทาง Bukert ได้พัฒนาแนวคิดแบบองค์รวมสำหรับระบบอัตโนมัติของกระบวนการที่มีฐานยึดวาล์วและระบบโมดูล Remote I/O ทางไกลโดยร่วมมืออย่างใกล้ชิดกับ Bayer Technology Services GmbH (ไบเออร์)

นวัตกรรมการผลิตนี้สามารถถูกทดสอบได้ในศูนย์วิจัย INVITE แห่งใหม่ใน Leverkusen Chempark (เลเวอร์คูเซ่น เคมปาร์ค) ภายใต้สภาวะเสมือนจริง โฟกัสหลักอยู่ที่การทําให้ระยะเวลาในการพัฒนาผลิตภัณฑ์ใหม่สั้นลงโดยการกำหนดมาตรฐานที่สอดคล้องกันและการปรับโมดูลาร์ของหน่วยคอนเทนเนอร์ที่ถูกใช้งาน และโรงงานผลิตเคมีภัณฑ์สามารถวางแผน ติดตั้ง ทดสอบระบบ และขยายถ้าจำเป็นตามโมดูลมาตรฐานที่ผ่านการทดสอบภาคปฏิบัติแล้ว

มาตรฐานสูงสุดเพื่อความปลอดภัยในการใช้งาน // Highest Standards for Functional Safety

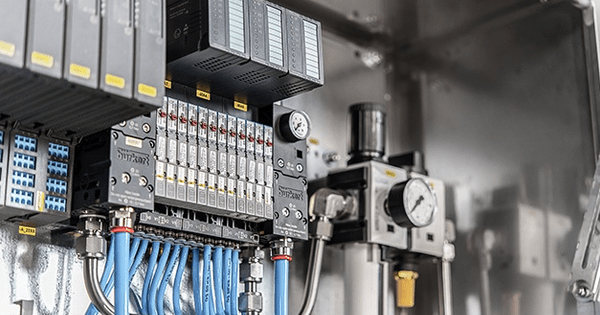

ฟังก์ชันนิรภัย (Safety Shut-Off Function) เพื่อความปลอดภัยของฐานยึดวาล์ว ทำได้โดยใช้วาล์วนิรภัยที่ผ่านการทดสอบตามเวลา (Time-Tested) และมีใบรับรอง SIL (SIL-Certified, Intrinsically Safe Valves) ไบเออร์ต้องการโซลูชันที่เรียบง่ายแต่มีประสิทธิภาพ แข็งแกร่ง และได้มาตรฐาน ซึ่งเหนือสิ่งอื่นใดต้องเชื่อถือได้ ความเป็นไปได้ในการรวมสัญญาณป้องกันความผิดพลาด (Fail-Safe) บน ET200iSP จาก Siemens ได้ ทำให้สามารถใช้การเชื่อมต่อโครงข่าย SIL ภายในตู้ควบคุมได้ นี่ช่วยลดการเดินสายไปยังตู้ควบคุมในขณะที่ป้องกันแหล่งที่มาของข้อผิดพลาดได้ สัญญาณภายนอก (External Signals) จากวงจรควบคุมความปลอดภัยไม่จำเป็นจะต้องอยู่ในพื้นที่ Ex อีกต่อไป มันจึงถูกตัดออกจากตู้ควบคุม ดังนั้น สัญญาณอะนาล็อกนิรภัย (Safe Analog Signals) สัญญาณไบนารีนิรภัย (Safe Binary Signals) และสัญญาณนิวแมติก (Pneumatic Signals) จากอุปกรณ์ภาคสนามในโมดูลคอนเทนเนอร์สามารถถูกติดตั้งในตู้ควบคุม

ด้วยโซลูชันจาก Bürkert เราสามารถตอบสนองความต้องการทั้งในด้านความปลอดภัยในการใช้งานและการทำงานในโซน 1 ในระหว่างการวิจัยและพัฒนา เราได้ทดสอบและประเมินทางเลือกต่างๆ มากทาย แต่โซลูชันขนาดกะทัดรัดที่เทียบเคียงได้นั้นหาได้ยากมากในตลาดปัจจุบัน

— คาร์สเตน เมเยอร์ (Carsten Meyer), ผู้รับผิดชอบด้านวิศวกรรมการควบคุมกระบวนการผลิตของ Bayer Technology Services

การบำรุงรักษาและการทดสอบระหว่างการใช้งานตามปกติ // Maintenance and Tests During Normal Operation

เทคโนโลยีวาล์วที่ปลอดภัยจากภายในที่ใช้ส่งผลให้มีแนวคิดที่กำหนดเองซึ่งช่วยให้สามารถทำงานบำรุงรักษาและทดสอบระหว่างการทำงานปกติได้ ฟังก์ชัน Hot-Swap ของวาล์วและโมดูลอิเล็กทรอนิกส์ของฐานยึดวาล์ว Valve Island AirLINE Ex ทำให้สามารถเปลี่ยนหรือสวิตช์อุปกรณ์ได้ภายใต้เงื่อนไขของกระบวนการที่ถูกกําหนดเอาไว้แล้ว นี่เป็นสิ่งสำคัญในการเพิ่มความพร้อมใช้งานของโรงงานและลดเวลาหยุดทำงาน (Downtime) ของการผลิตให้เหลือน้อยที่สุด การรวมเทคโนโลยีวาล์วในระบบควบคุมกระบวนการ PCS 7 ยังอำนวยความสะดวกด้วยอินเทอร์เฟซฮาร์ดแวร์กับระบบ I/O และซอฟต์แวร์ที่เกี่ยวข้อง ด้วยการผสมผสานที่ไม่เหมือนใครของวาล์วไอส์แลนด์และระบบ I/O การรวมสัญญาณนิวแมติกในระบบควบคุมกระบวนการที่ทันสมัยจนถึงโซน 1 จึงเป็นไปได้ นอกจากนี้ยังสามารถใช้ฟังก์ชันการวินิจฉัยที่ครอบคลุมของฐานวาล์วเพื่อตอบสนองต่อข้อผิดพลาดที่ไซต์ได้รวดเร็วยิ่งขึ้น

Bürkert เสริมข้อกำหนดระดับสูงในด้านความพร้อมใช้งาน คุณภาพ และความปลอดภัยของ Bayer Technology Services ด้วยการออกแบบตู้ควบคุม Control Cabinets ตัวอย่างเช่น ต้องใช้ท่อสแตนเลสแทนท่อพลาสติกในท่อจ่ายอากาศของตู้ควบคุม Bürkert ทั้งหมดที่ถูกใช้ในพื้นที่ Ex ซึ่งอำนวยความสะดวกในผลิตตู้ควบคุมที่ได้รับการรับรองจาก ATEX ในเมืองเมนเดน ประเทศเยอรมนี ตู้ควบคุมจะได้รับการกำหนดค่า ติดตั้ง และได้รับการรับรองโดยประสานงานอย่างใกล้ชิดกับฝ่ายขายและลูกค้า สิ่งนี้ทำให้ Burkert ซึ่งเป็นผู้เชี่ยวชาญสำหรับระบบควบคุมของไหล สามารถผลิตแนวคิดและนวัตกรรมตู้ควบคุมที่สมบูรณ์แบบได้

อ้างอิง: Bürkert, Valve Islands, Britannica, ILO, CORDIS, EUROPA