ระบบควบคุมอุตสาหกรรม หรือ Industrial Control System (ICS) คืออะไร?

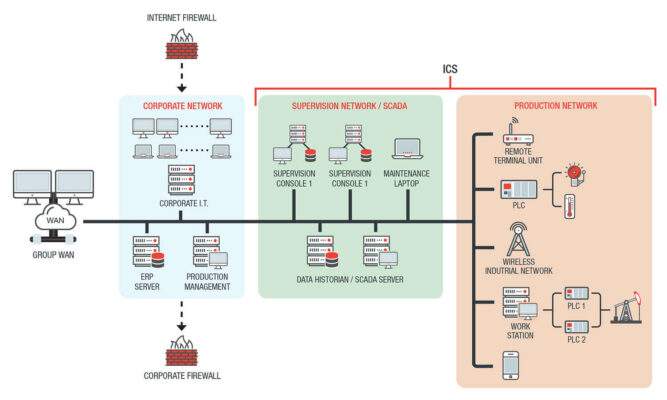

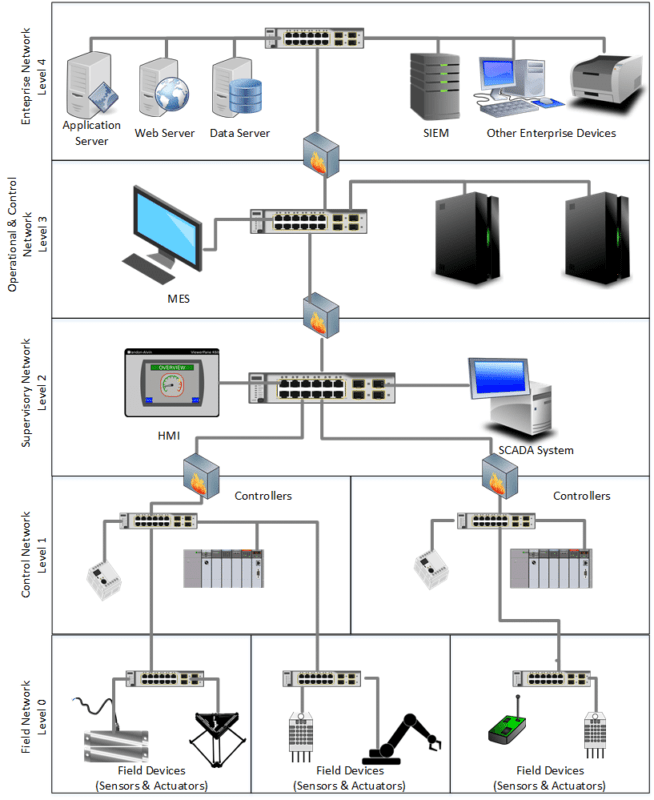

Industrial Control System หรือเรียกโดยย่อว่า ICS คือระบบสารสนเทศ (Information System) ที่ใช้ในการควบคุมกระบวนการผลิตทางอุตสาหกรรม (Industrial Process Control) ระบบสารสนเทศเป็นการผสมผสานระหว่างซอฟต์แวร์ ฮาร์ดแวร์ และเครือข่ายโทรคมนาคมเพื่อรวบรวมข้อมูลที่เป็นประโยชน์ โดยเฉพาะในโรงงาน โดยสรุปแล้วระบบการควบคุมอิเล็กทรอนิกส์เชิงอุตสาหกรรมไอซีเอสนี้ เป็นเทคโนโลยีที่ใช้ในการควบคุมการทำงานของเครื่องจักรและระบบต่างๆ เป็นส่วนประมวลผลและสั่งการที่สำคัญ เปรียบเหมือนสมองของเครื่องจักร ช่วยเพิ่มประสิทธิภาพของการผลิต ช่วยประหยัดพลังงาน ลดต้นทุน ลดข้อผิดพลาดในการปฏิบัติงาน ลดการใช้แรงงาน และความสิ้นเปลืองของทรัพยากร

ระบบควบคุมอุตสาหกรรมประเภทต่างๆ และส่วนประกอบของไอซีเอส

Different Types and Components of Industrial Control Systems

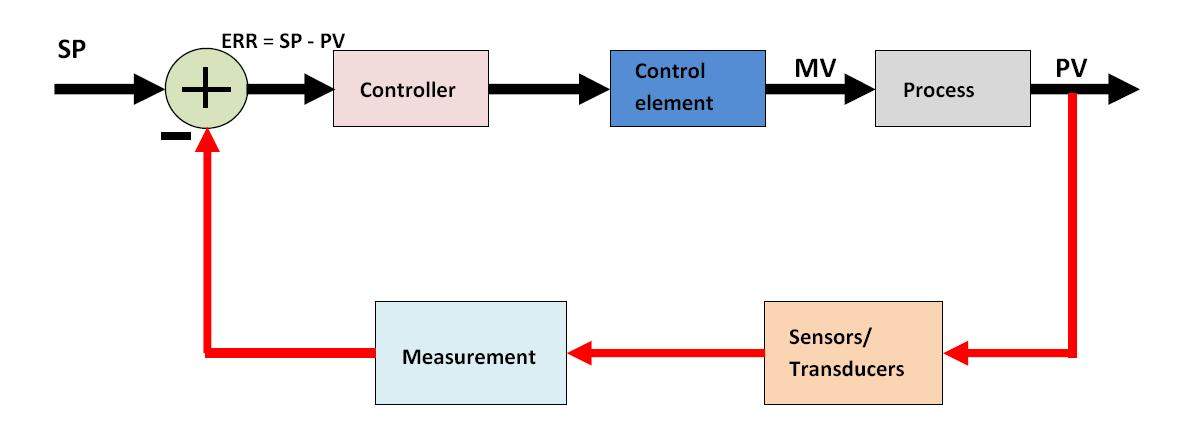

วงจรควบคุม Control Loop เป็นองค์ประกอบพื้นฐานของระบบควบคุมอุตสาหกรรม ทุกลูปควบคุมประกอบด้วยฮาร์ดแวร์ เช่น PLC และแอคชูเอเตอร์ ลูปควบคุมจะแปลสัญญาณจากเซ็นเซอร์ วาล์วควบคุม เบรกเกอร์ สวิตช์ มอเตอร์ และอุปกรณ์อื่นที่คล้ายคลึงกัน จากนั้นตัวแปรที่วัดโดยเซ็นเซอร์เหล่านี้จะถูกส่งไปยังตัวควบคุมเพื่อดำเนินงาน หรือทําให้กระบวนการให้เสร็จสิ้น

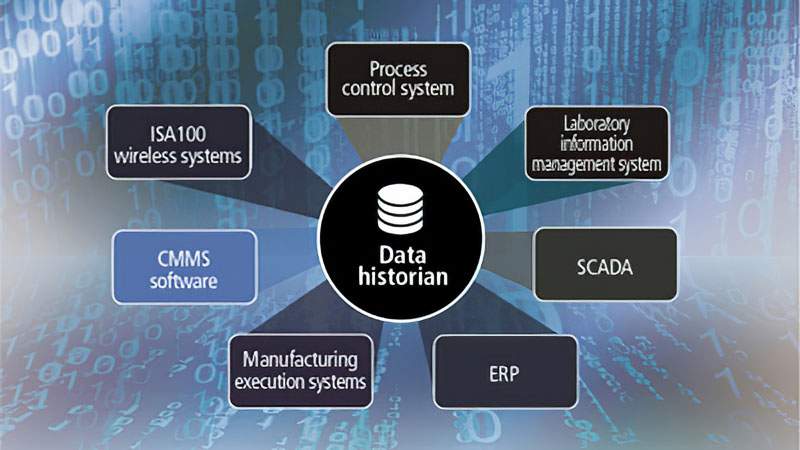

Data Historian เป็นฐานข้อมูลส่วนกลางสำหรับการบันทึกข้อมูลกระบวนการทั้งหมดภายในระบบควบคุม ICS ทำหน้าที่เก็บรวบรวมข้อมูลจากแหล่งต่างๆ ในรูปแบบอนุกรมเวลา Time Series และสร้างการเชื่อมโยงที่สมบูรณ์แบบระหว่าง OT และ IT ทำให้สามารถใช้ข้อมูลเหล่านี้เพื่อวิเคราะห์กระบวนการผลิตในแบบเรียลไทม์ได้

เซิร์ฟเวอร์ควบคุม หรือ Control Server โฮสต์ซอฟต์แวร์ควบคุม DCS หรือ PLC และสื่อสารกับอุปกรณ์ควบคุมระดับล่าง

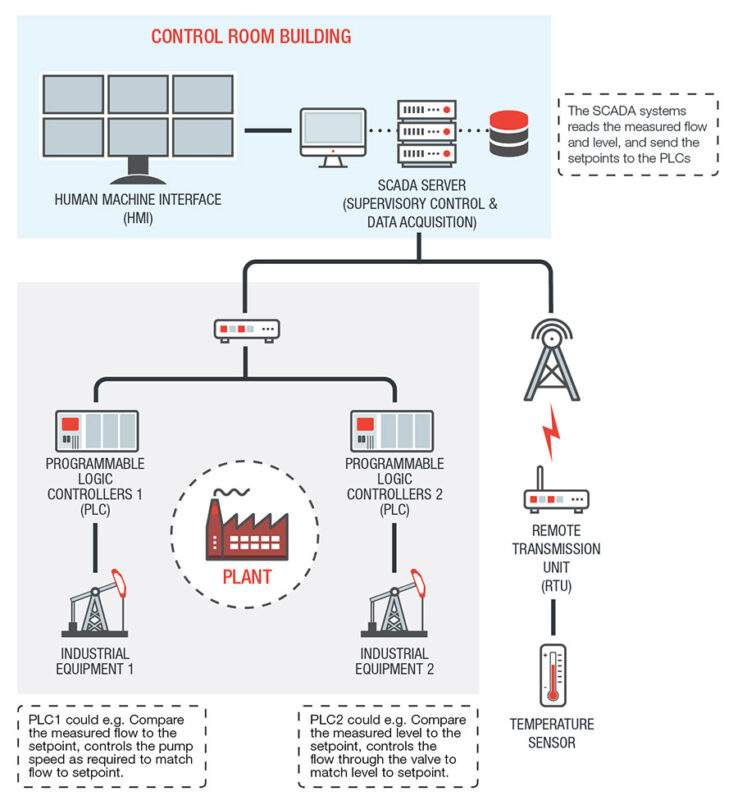

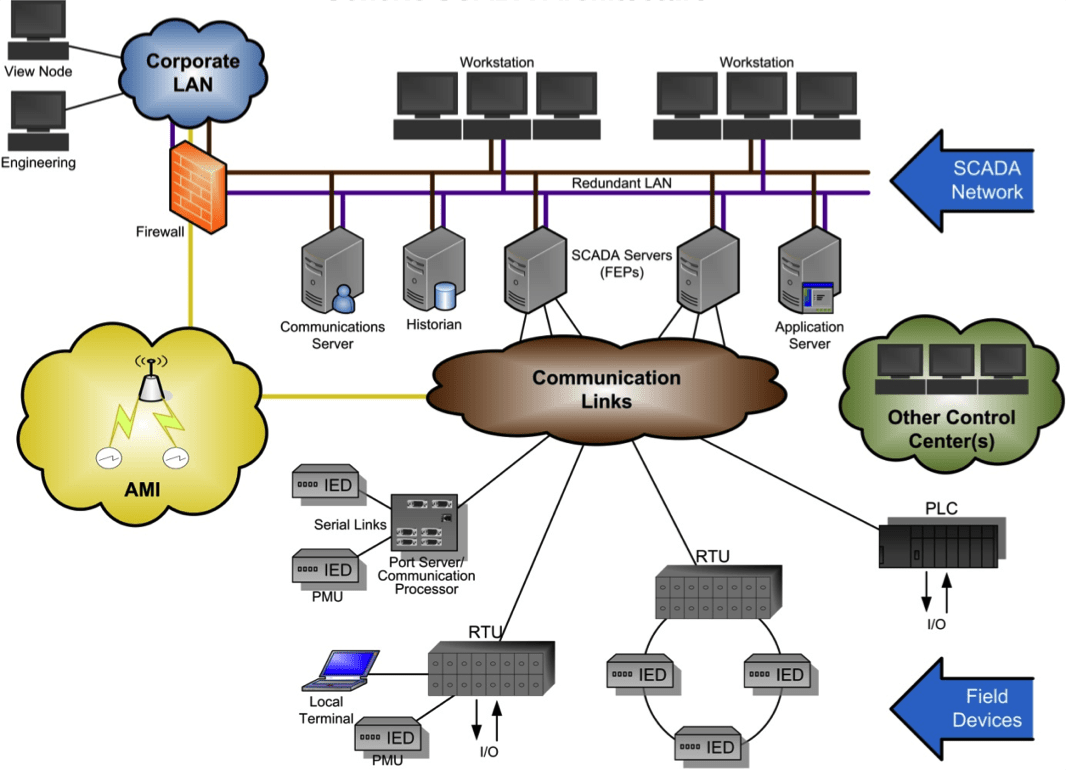

การนำระบบควบคุม Industrial Control System (ICS) ไปใช้มักใช้ระบบ DCS และ SCADA ผสมกัน

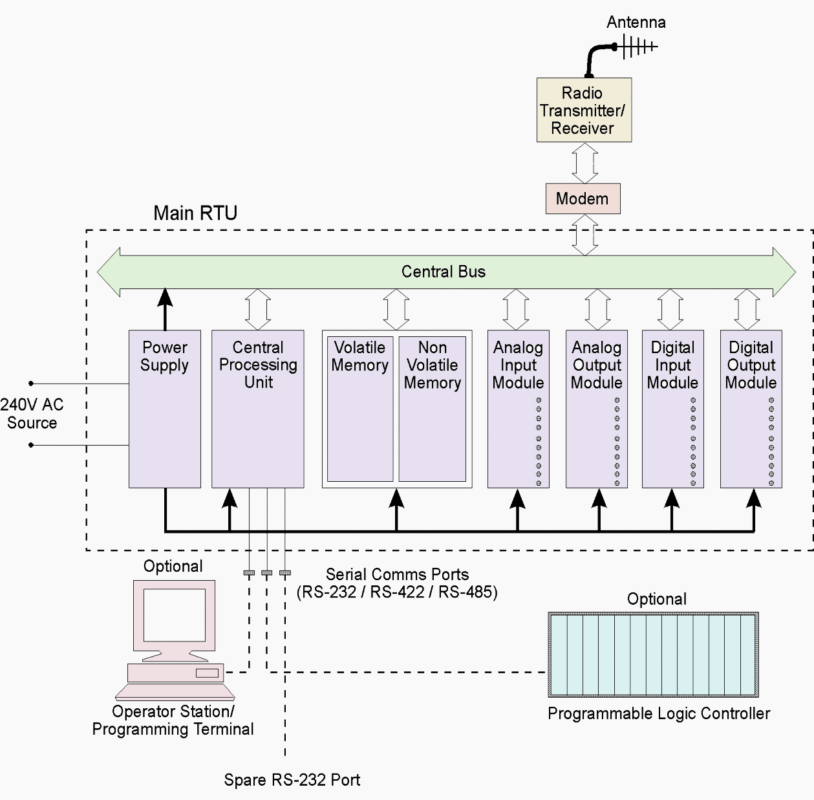

RTU ย่อมาจาก Remote Terminal Unit ซึ่งบางครั้งเรียกว่า Remote Telemetry Unit หรือ Remote Telecontrol Unit เป็นอุปกรณ์อิเล็กทรอนิกส์ที่ใช้ไมโครโปรเซสเซอร์ที่ใช้ในระบบควบคุมอุตสาหกรรม (Industrial Control System, ICS) เพื่อเชื่อมต่อฮาร์ดแวร์ต่างๆ กับระบบควบคุมแบบกระจาย (Distributed Control System, DCS) หรือระบบตรวจสอบและวิเคราะห์ข้อมูลแบบเรียลไทม์ (Supervisory Control and Data Acquisition, SCADA) หน่วยควบคุมระยะไกลนี้ถือว่าเป็นคอมพิวเตอร์เนื่องจากมีส่วนประกอบพื้นฐานทั้งหมดของคอมพิวเตอร์: โปรเซสเซอร์ (Processor) หน่วยความจำ (Memory) และหน่วยเก็บข้อมูล (Storage) ด้วยเหตุนี้ จึงสามารถใช้ RTU เป็นตัวควบคุมอัจฉริยะหรือระบบควบคุมระยะไกลของอุปกรณ์สื่อสารในสถานีย่อยหรืออุปกรณ์อื่นๆ ที่ทำให้กระบวนการต่างๆ ในสายการผลิตเป็นไปโดยอัตโนมัติ

โดยง่าย RTU เป็นอุปกรณ์ในสถานที่ผลิตที่ควบคุมด้วยไมโครโปรเซสเซอร์ซึ่งรับคำสั่งและส่งข้อมูลกลับไปยัง Master Terminal Units MTU หรือ MTU

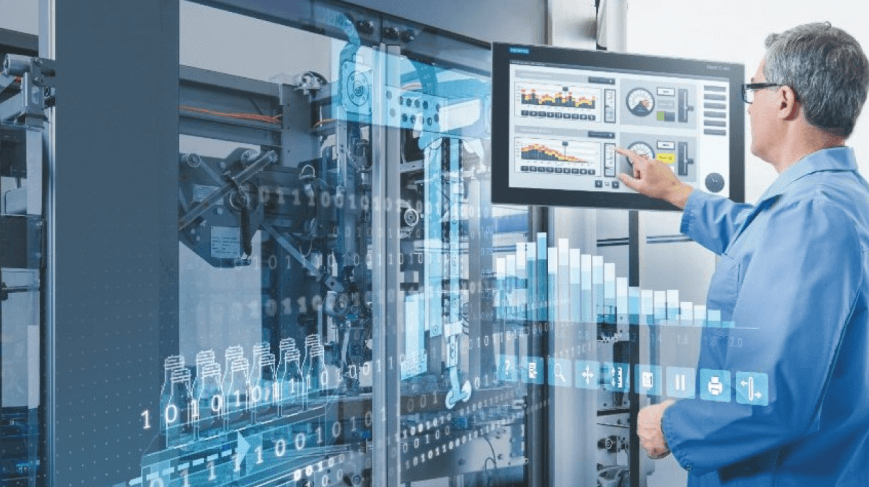

อ่านบทความเกี่ยวกับ RTUHuman Machine Interface หรือ HMI คือ เทคโนโลยีที่ช่วยให้มนุษย์สื่อสารและมีส่วนร่วมกับเครื่องจักรเพื่อตรวจสอบและควบคุมการดำเนินงานให้เป็นไปตามกระบวนการ โดยทั่วไป HMI หมายถึงหน้าจอหรือ Dashboard ที่สื่อสารข้อมูลและตัวชี้วัดผ่านกราฟิกหรือการแสดงตัวเลขหน้าจอ ซึ่งควบคุมโดยผู้ปฏิบัติงานที่มีหน้าที่รับผิดชอบกระบวนการผลิตในโรงงาน เทคโนโลยี HMI ถูกนำไปใช้ในแวดวงอุตสาหกรรมแทบทุกประเภท เพื่อโต้ตอบกับเครื่องจักรและปรับกระบวนการทางอุตสาหกรรมให้เหมาะสม ตัวอย่างอุตสาหกรรมที่ใช้ HMI อาทิ โรงงานผลิตอาหารและเครื่องดื่ม บริษัทเทคโนโลยี บริษัทขุดเจาะน้ำมันและก๊าซธรรมชาติ โรงงานรีไซเคิล การขนส่ง การไฟฟ้า การประปา ฯลฯ

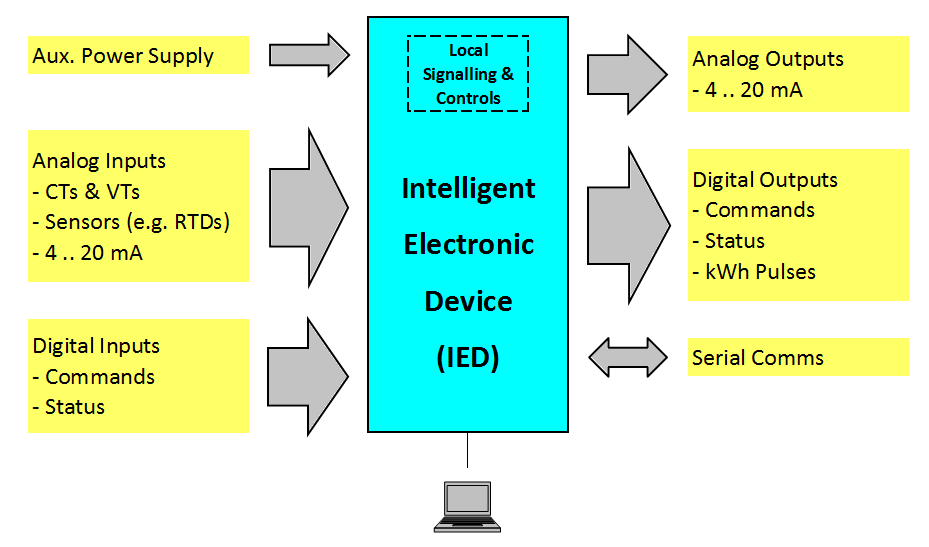

IED หรือ Intelligent Electronic Device คือ อุปกรณ์อัจฉริยะที่สามารถรับข้อมูล สื่อสารกับอุปกรณ์อื่น และดำเนินการประมวลผลและควบคุมภายในโรงงาน การใช้ IED ในระบบควบคุม เช่น SCADA และ DCS ช่วยให้การควบคุมทำได้โดยอัตโนมัติ โดยมีการทำงานคล้ายกับระบบ Circuit Control เพียงแต่ว่าสามารถทำงานได้ละเอียดยิ่งกว่าด้วยอุปกรณ์ Microprocessor

ระบบแบบปิด DCS ย่อมาจาก Distributed Control System หรือ Decentralized Control System เป็นระบบควบคุม (Control) และตรวจสอบ (Monitor) อัตโนมัติด้วยคอมพิวเตอร์ที่สำหรับกระบวนการผลิต (Process) ที่นิยมใช้ในโรงงานอุตสาหกรรมที่มีลูปการควบคุมจำนวนมาก ซึ่งตัวคอนโทรลเลอร์ควบคุมอัตโนมัติ (Controller) จะกระจายไปทั่วทั้งระบบ โดยไม่มีการควบคุมจากส่วนกลางซึ่งตรงกันข้ามกับระบบที่ใช้ตัวควบคุมแบบรวมศูนย์ (Centralized Control) ถูกใช้สำหรับการควบคุมที่ซับซ้อนและต่อเนื่อง และมีศูนย์ควบคุมแบบบูรณาการ (Integrated Control Center) เหมือนกับ SCADA ซึ่งเป็นแกนหลักของระบบเมื่อเทียบกับโปรเซสเซอร์ในระบบ PLC ระบบถูกใช้ในอุตสาหกรรมต่างๆ เช่น การผลิตพลังงานไฟฟ้า การผลิตเคมีภัณฑ์ โรงกลั่นน้ำมัน และการบำบัดน้ำและน้ำเสีย

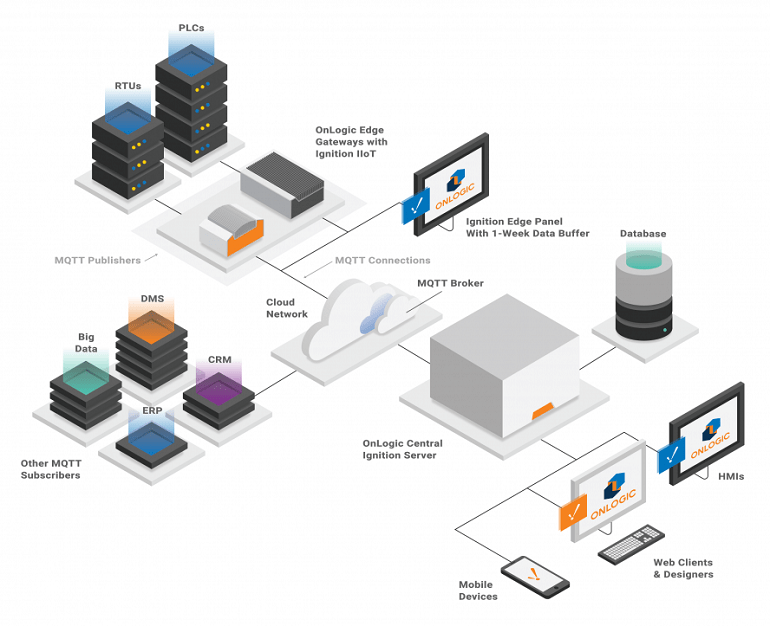

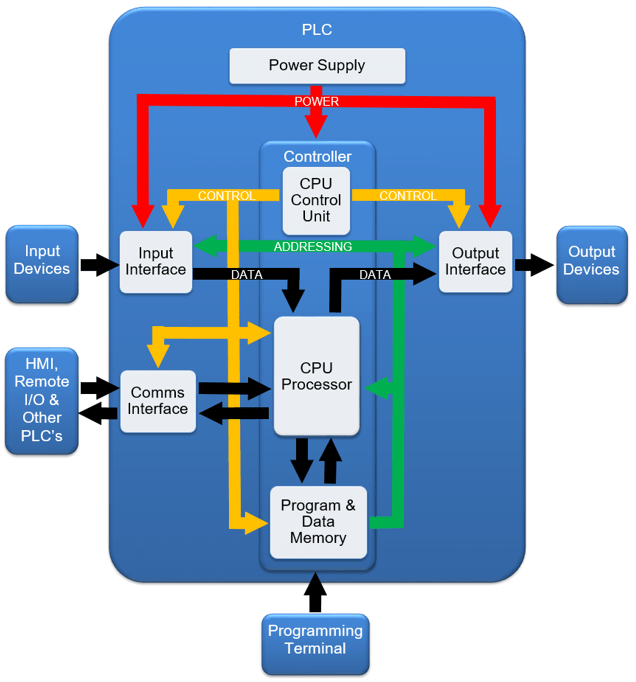

โปรแกรมเมเบิลลอจิกคอลโทรลเลอร์ (Programmable Logic Controller) หรือที่นิยมเรียกในปัจจุบันว่า PLC เป็นอุปกรณ์ควบคุมเครื่องจักรหรือกระบวนการทำงานต่างๆ ในโรงงานอุตสาหกรรม โดยภายในมีไมโครโพรเซสเซอร์ (Microprocessor) เป็นมันสมองสั่งการที่สำคัญ PLC เป็นระบบควบคุมทางอุตสาหกรรมหรือเครื่องคอมพิวเตอร์เพื่องานเฉพาะกิจ (Special Purpose Computer) โดยทั่วไปมักใช้ PLC ในงานควบคุม หรืองานอุตสาหกรรมที่เน้นการประมวลผลแบบรวดเร็ว ที่ตรวจสอบสถานะของอุปกรณ์อินพุตหรืออุปกรณ์ป้อนข้อมูล (Input Devices) อย่างต่อเนื่อง และทำการออกคำสั่งตามโปรแกรมเพื่อควบคุมสถานะของอุปกรณ์เอาต์พุต (Output Devices) PLC ยังเป็นฮาร์ดแวร์ประเภทหนึ่งที่ใช้ทั้งในระบบ DCS และ SCADA ในระบบ SCADA นั้น PLC มีการทำงานเหมือนกับ RTU ในระบบ DCS นั้น PLC ถูกใช้เป็นตัวควบคุมภายใน Supervisory Control Scheme มันยังถูกนำมาใช้เป็นส่วนประกอบหลักในการกำหนดค่าระบบควบคุมขนาดเล็ก

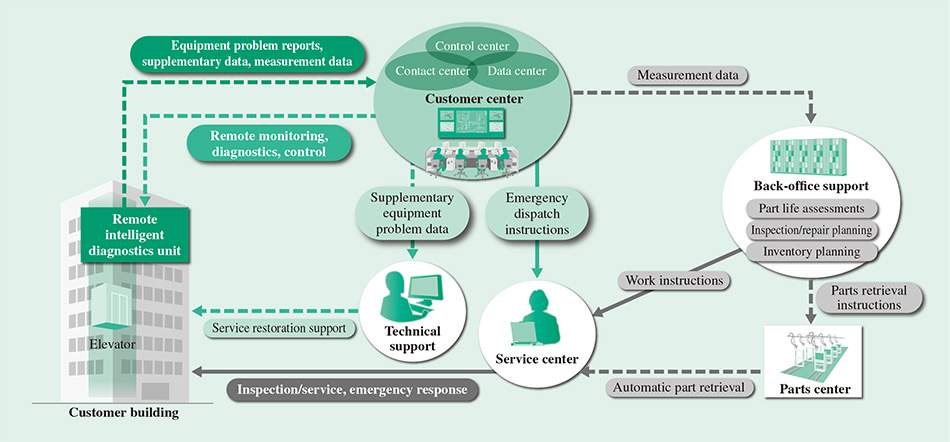

Remote Diagnostics and Maintenance คือคำศัพท์ที่ใช้เพื่อระบุ ป้องกัน และกู้คืนจากการทำงานที่ผิดปกติหรือล้มเหลวในระบบ

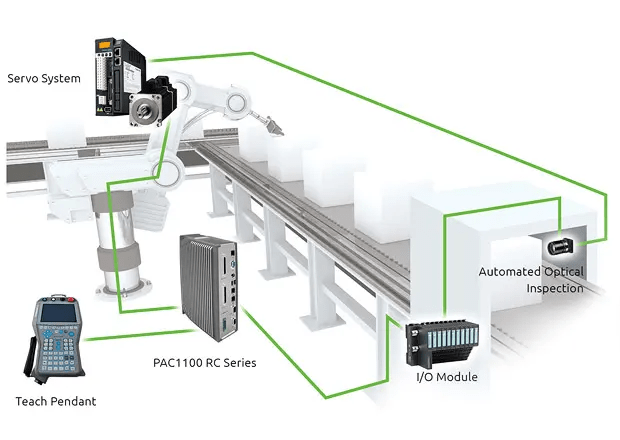

PAC หรือ Programmable Automation Controller คือแพล็ตฟอร์มที่รวมเอาคุณสมบัติเด่นในเรื่องขนาดและความทนทานของ PLC และความยืดหยุ่นบวกกับประสิทธิภาพของซอฟต์แวร์ที่รันบน PC เข้าไว้ด้วยกัน ซึ่งทำให้สามารถสร้างระบบควบคุมอัติโนมัติที่ซับซ้อนได้อย่างรวดเร็วและรันในสภาพแวดล้อมแบบอุตสาหกรรมได้อย่างมีเสถียรภาพ การใช้งาน PAC ส่วนมากจะนิยมประยุกต์ใช้ในการตั้งค่าสําหรับงานควบคุมกระบวนการควบคุมกระบวนการ (Process Control) การร้องขอข้อมูล (Data Acquisition) การมอนิเตอร์หรือการเฝ้าติดตามดูผลของอุปกรณ์จากระยะไกล (Remote Equipment Monitoring) โมชั่นคอนโทรลหรือการควบคุมการเคลือนที่ต่างๆ Mmotion Control) ฯลฯ

Master Terminal Unit หรือ MTU คืออุปกรณ์ตัวควบคุมที่ทำหน้าที่เป็นเซิร์ฟเวอร์ที่โฮสต์ซอฟต์แวร์ควบคุมที่สื่อสารกับอุปกรณ์ควบคุมระดับล่าง เช่น Remote Terminal Units (RTU) และ Programmable Logic Controllers (PLC) ผ่านเครือข่าย ICS ตัว Master Terminal Unit หรือตัวควบคุมการกำกับดูแล มักถูกเรียกว่ามาสเตอร์หรือหัวใจของระบบสกาด้า และตั้งอยู่ที่ศูนย์ควบคุมกลางของผู้ควบคุมเครื่อง (Operators Central Control Facility)

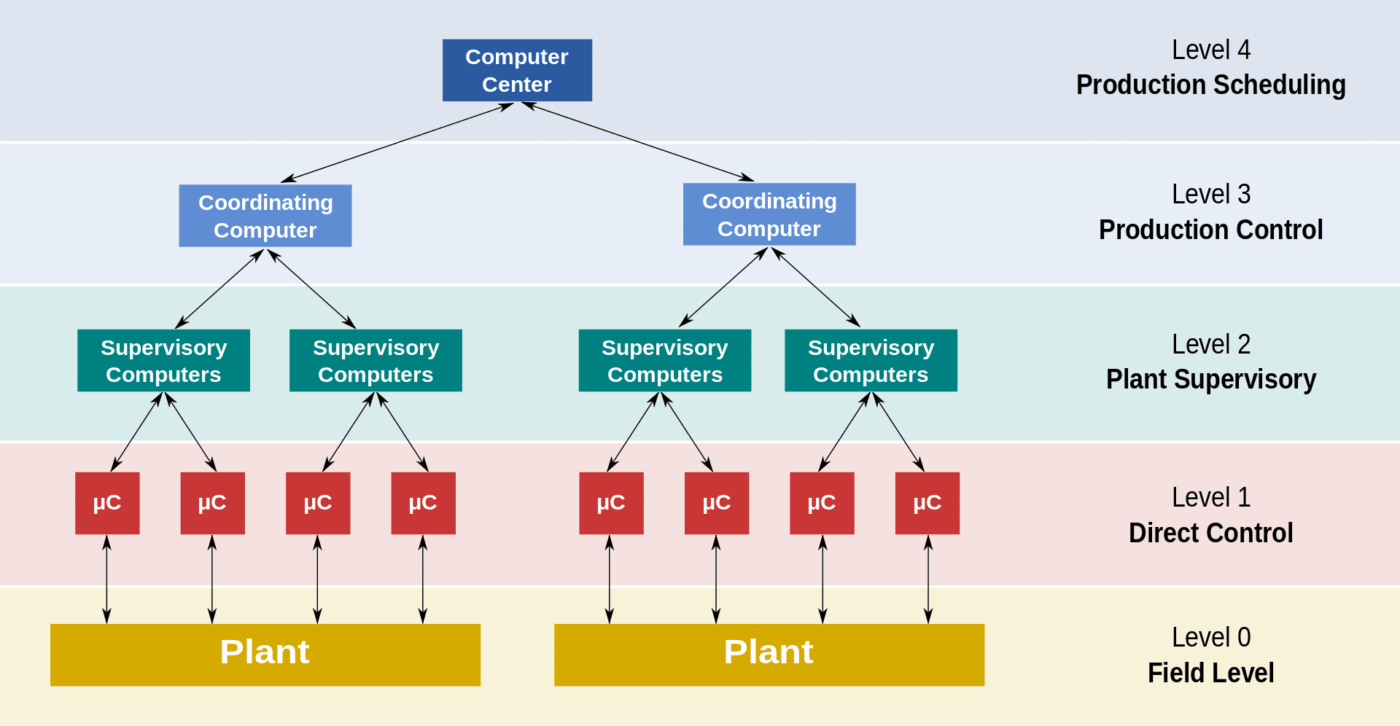

ระบบอัตโนมัติและการควบคุมทางอุตสาหกรรม Industrial Automation and Control System หรือ IACS ประกอบไปด้วยฮาร์ดแวร์ ซอฟต์แวร์ และบุคลากรที่มีอิทธิพลหรือสามารถส่งผลกระทบต่อความน่าเชื่อถือหรือความปลอดภัยของการทำงานของกระบวนการทางอุตสาหกรรม IACS เป็นระบบที่รับประกันการกำกับดูแลและควบคุม ตั้งแต่การผลิตและการส่งมอบสินค้าและบริการ และตั้งแต่สายการประกอบไปจนถึงโรงไฟฟ้า อันที่จริงแล้ว บริการที่เป็นสากลและจำเป็นหลายอย่าง เช่น โครงสร้างพื้นฐานด้านสาธารณูปโภคหรือโทรคมนาคม ซึ่งมีความสำคัญอย่างยิ่งต่อการรักษาสถานะทางสังคม อุตสาหกรรม เศรษฐกิจ และความมั่นคงของประเทศสมัยใหม่ ขึ้นอยู่กับตัว IACS

เป็นระบบตรวจสอบและวิเคราะห์ข้อมูลแบบ Real-time ใช้ในการตรวจสอบสถานะตลอดจนถึงควบคุมการทํางานของระบบควบคุมในอุตสาหกรรมและงานวิศวกรรมต่างๆ เช่น งานด้านสื่อสารโทรคมนาคม โทรมาตร การประปา การบําบัดน้ําเสีย อุตสาหกรรมเคมี อุตสาหกรรมการกลั่นน้ำมัน โรงไฟฟ้านิวเคลียร์ อุตสาหกรรมยานยนต์ ฯลฯ อย่างไรก็ตาม SCADA ก็ไม่ใช่ระบบที่สามารถควบคุมกระบวนการผลิตได้อย่างสมบูรณ์ แต่จะเน้นไปที่การควบคุมในระดับ Supervisory Level ระบบสกาด้าประกอบด้วยอุปกรณ์ เช่น PLC หรือโมดูลฮาร์ดแวร์เชิงพาณิชย์อื่นๆ ที่กระจายอยู่ในตำแหน่งต่างๆ ของโรงงาน SCADA สามารถรับส่งข้อมูล และผสานรวมกับ Human Machine Interface (HMI) ที่ทําการตรวจสอบและควบคุมอินพุตและเอาต์พุตของกระบวนการ (Process Input and Output) จำนวนมากจากส่วนกลาง

เทคโนโลยีเชิงปฏิบัติงาน Operational Technology หรือ OT หมายถึงฮาร์ดแวร์และซอฟต์แวร์ที่ใช้ในระบบควบคุมอุตสาหกรรม เช่น SCADA ซึ่งทำหน้าที่เป็นรากฐานของโครงสร้างพื้นฐานหลักที่สำคัญต่างๆ รวมถึงอุตสาหกรรมที่จำเป็นต่อความปลอดภัยและคุณภาพชีวิตที่ดีของประชาชน อันได้แก่ โรงไฟฟ้า โรงงานผลิต ระบบสาธารณูปโภค การประปา ด้านสาธารณสุข การคมนาคมขนส่ง ฯลฯ

การบรรจบกันของ IT และ OT ทำให้องค์กรต่างๆ สามารถบูรณาการและมองเห็นห่วงโซ่อุปทาน ซัพพลายเชน หรือเครือข่ายโลจิสติกส์ได้มากขึ้น ซึ่งรวมถึงทรัพย์สินที่สำคัญ โลจิสติกส์ แผนงาน และกระบวนการดำเนินงานผลิต การมีมุมมองที่ดีเกี่ยวกับซัพพลายเชนช่วยให้องค์กรยังคงแข่งขันกันได้ อย่างไรก็ตาม ในทางกลับกัน การบรรจบกันของ OT และ IT ทำให้ทั้งสองที่เป็นเป้าหมายของอาชญากรไซเบอร์ได้ง่ายขึ้น ในหลายๆ องค์กร โครงสร้างพื้นฐาน OT มีการป้องกันการโจมตีทางไซเบอร์ได้ไม่ดีเท่าที่ควร

การสื่อสารภายในระบบควบคุมเครื่องจักร

Communication within ICS Systems

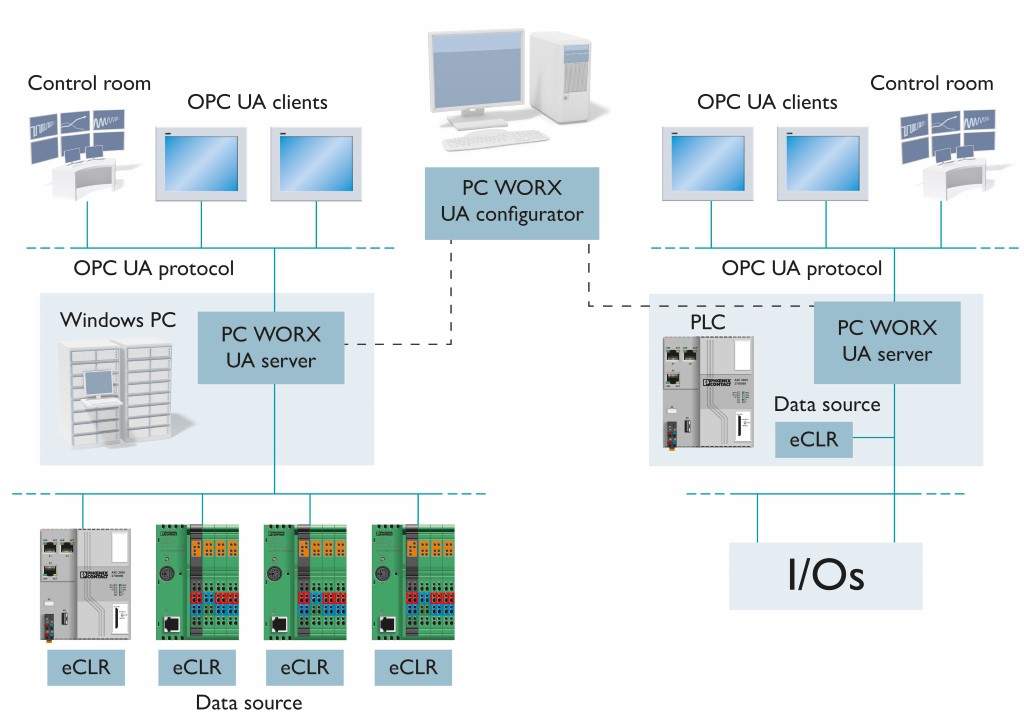

อุปกรณ์และโมดูลควบคุมในระบบ ICS ถ่ายทอดข้อมูลผ่านโปรโตคอลการสื่อสารในงานอุตสาหกรรมหลากหลายประเภท ส่วนใหญ่ โปรโตคอลเหล่านี้ได้รับการออกแบบเพื่อวัตถุประสงค์เฉพาะ เช่น ระบบอัตโนมัติของกระบวนการผลิต (Process Automation) ระบบอัตโนมัติภายในอาคาร (Building Automation) ฯลฯ

- Modbus

- PROFIBUS (Process Field Bus)

- CIP (Common Industrial Protocol)

- OPC (Open Platform Communication)

- DNP3 (Distributed Network Protocol 3)

- BACnet (Building Automation and Control Networks)

- EtherCAT (Ethernet for Control Automation Technology)

ภัยคุกคามต่อระบบควบคุมอุตสาหกรรม

Common Threats to Industrial Control Systems

ภัยคุกคามทั่วไปต่อ ICS

- ภัยคุกคามจากภายนอกและภัยคุกคามภายใน (External threats & internal threats)

- การเคลื่อนไหวด้านข้างจากเครือข่ายไอที (Lateral movement from the IT network)

- เข้าถึงระบบเชื่อมต่ออินเทอร์เน็ตได้โดยตรง (Direct access to Internet-facing systems)

- การโจมตีแบบฟิชชิงทำให้ระบบรักษาความปลอดภัยของ ICS อ่อนแอลง (Phishing attacks to weaken ICS security)

- การแสวงหาผลประโยชน์จากระบบเชื่อมต่ออินเทอร์เน็ตและอุปกรณ์ IoT ที่มีช่องโหว่ (The exploitation of vulnerable internet-connected systems and IoT devices)

เพื่อปรับปรุงฟังก์ชันและประสิทธิภาพการทำงานของระบบ ICS ได้มีการนําเอาเทคโนโลยีและซอฟต์แวร์ใหม่ๆ เข้าไว้ด้วยกันอย่างต่อเนื่องใน IT (Information Technology) และ OT (Operational Technology) การผสานนี้ทำให้ระบบกลายเป็นเป้าหมายใหญ่สำหรับอาชญากรไซเบอร์ หนึ่งในข้อบกพร่องทั่วไปของโซลูชันการรักษาความปลอดภัยที่ใช้ในโครงสร้างพื้นฐาน OT คือไม่สามารถปกป้องระบบควบคุมแบบเดิม หรือ Legacy Control Systems เช่น ระบบสกาด้าได้

ปัญหาอื่นๆ ที่ระบบต้องเผชิญหลังจากมีเทคโนโลยีใหม่เข้ามาคือ ลาวด์คอมพิวติ้ง (Cloud Computing) การวิเคราะห์ข้อมูลขนาดใหญ่ (Big Data Analytics) และ Internet of Things (IoT) แถมการรวมศูนย์กลางอํานาจ Centralization ยังทำให้เกิดช่องโหว่ใหม่ในระบบนิเวศไซเบอร์ (Cyber Ecosystem)

การโจมตีระบบ ICS มักจะเป็นการโจมตีแบบกำหนดเป้าหมาย โดยใช้ Entry Path เพื่อให้ได้ตั้งหลักภายในระบบ ซึ่งจะทำให้สามารถเจาะเข้าสู่ระบบขององค์กรได้ หนึ่งในกรณีการโจมตีระบบที่มีชื่อเสียงมากที่สุด ได้แก่ ไวรัสมัลแวร์หรือหนอนคอมพิวเตอร์ที่มีชื่อว่า Stuxnet (สตักซ์เน็ต) ที่ถูกค้นพบในปี 2010 ในโรงไฟฟ้าพลังปรมาณูของอิหร่าน อาวุธไซเบอร์นี้ถูกใช้ให้สั่งการเครื่องหมุนเหวี่ยง (Centrifuges) ในโรงงานนิวเคลียร์ ซึ่งส่งผลกระทบต่อโรงงานผลิตไฟฟ้าในยูเครน เริ่มแรก Stuxnet จะถูกแพร่กระจายอย่างไม่เลือกปฏิบัติ แต่ด้วยตัวเพย์โหลดอัจฉริยะ เวิร์มสามารถกำหนดเป้าหมายเฉพาะ ซึ่งก็คือ Supervisory Control and Data Acquisition (SCADA) หรือระบบตรวจสอบและวิเคราะห์ข้อมูลแบบเรียลไทม์

การโจมตีของมัลแวร์ Stuxnet เจาะจงโจมตีตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ หรือ PLC ที่ใช้เพื่อทำให้กระบวนการของเครื่องจักรเป็นไปโดยอัตโนมัติ เวิร์มคอมพิวตอร์นี้สร้างความสนใจให้กับสื่ออย่างมาก เพราะมันเป็นไวรัสตัวแรกที่สามารถทำให้ฮาร์ดแวร์พังได้

กลยุทธ์การป้องกันระบบควบคุมอุตสาหกรรม

Defensive Strategies for Industrial Control Systems

- การแบ่งส่วนเครือข่าย (Network Segmentation)

- การเข้าถึงคอมพิวเตอร์และเครือข่ายจากระยะไกล (Remote Access)

- การสื่อสารไร้สาย (Wireless Communications)

- กระบวนการอัพเดตหรือสแกนคอมพิวเตอร์ เซิร์ฟเวอร์ซอฟต์แวร์ หรืออุปกรณ์อื่นๆ บนเครือข่าย เพื่อหาและติดตั้งแพตช์ (Patch Management)

- การเข้าถึงแบบมีเงื่อนไขและการควบคุมการเข้าถึง (Access Policies and Control)

- กระบวนการเสริมความแข็งแรงด้านความปลอดภัยของระบบ (System Hardening)

- ระบบการตรวจจับการบุกรุก (Intrusion Detection)

- การรักษาความปลอดภัยทางกายภาพ

- การรักษาความมั่นคงปลอดภัยทางด้านกายภาพและสิ่งแวดล้อมขององค์กร (Physical and Environmental Security)

- การป้องกันและการตรวจจับมัลแวร์ หรือป้องกันโปรแกรมที่ไม่ประสงค์ดี (Malware Protection and Detection)

- การรับรู้ (Awareness)

- การประเมินและการตรวจสอบเป็นระยะ (Periodic Assessment and Audits)

- เปลี่ยนการควบคุมและการจัดการการกำหนดค่า (Change Control and Configuration Management Configuration)

- การบริหารจัดการเหตุการณ์ด้านความมั่นคงปลอดภัยสารสนเทศ (Incident Planning and Response)

อ้างอิง: CRSC, MWES, SCIENCEDIRECT, TRENDMICRO, BOI