โซลูชันระบบอัตโนมัติเทิร์นคีย์ (Turn-Key Automation Solution) สำหรับกระบวนการหมัก (Fermentation Process) และการผลิตอินซูลิน (Insulin Production) โดยร่วมงานกับ ZETA Biopharma GmbH

เทิร์นคีย์ (ภาษาอังกฤษ: Turn-Key หรือ Turnkey) หรือ โครงการเทิร์นคีย์ หมายถึง ประเภทของโครงการที่ผู้ผลิตผลิตหรือพัฒนาจนแล้วเสร็จในสภาพพร้อมใช้งานแล้วจึงส่งมอบโครงการนั้นให้แก่ผู้ใช้งาน

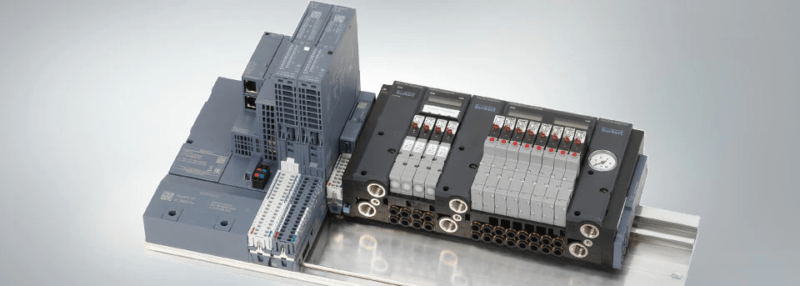

โซลูชันระบบอัตโนมัติใหม่สำหรับการผลิตอินซูลิน – ZETA Biopharma GmbH พึ่งพาอาศัยเทคโนโลยีและโซลูชั่นจาก Bürkert สำหรับโรงงานผลิตอินซูลินที่ใช้กระบวนการหมักเชิงอุตสาหกรรม หรือ กระบวนย่อยน้ำตาล หรือสารประกอบทางชีวภาพอื่นๆ ลูกค้าใช้ฐานตั้งวาล์ว Type 8647 กว่า 20 ตัวในสายการผลิตอินซูลินของพวกเขา

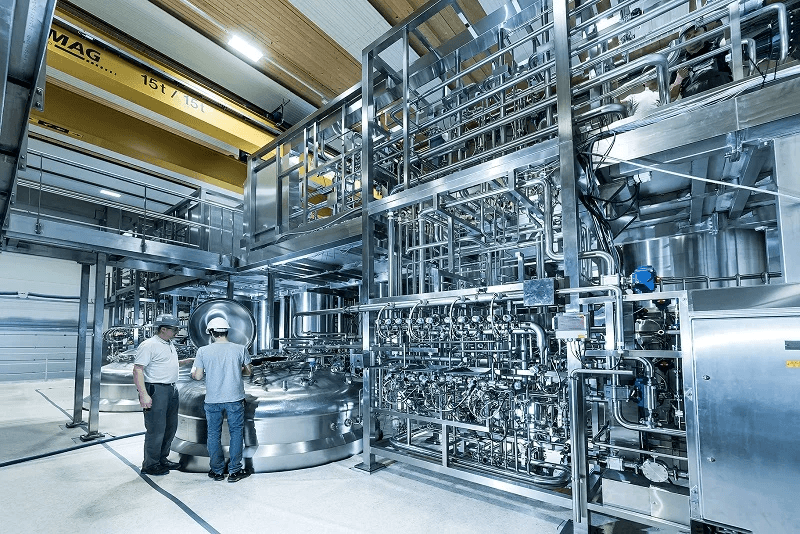

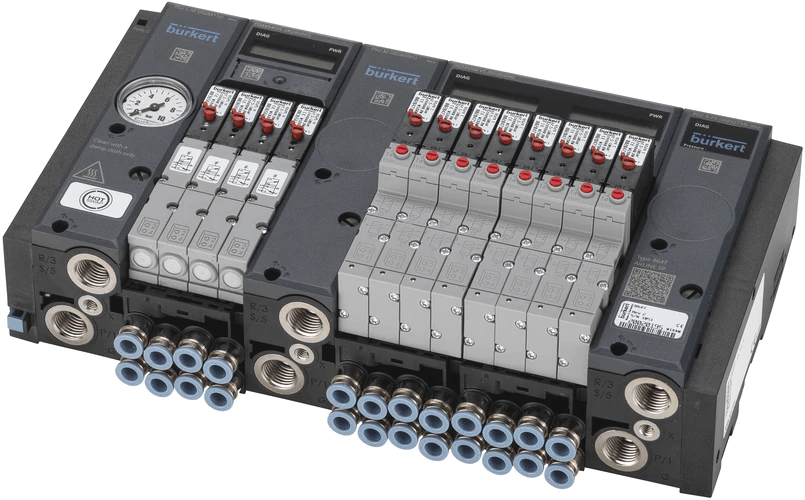

ระบบควบคุมอัตโนมัติอัจฉริยะนี้ประกอบไปด้วยฟังก์ชันระบบหยุดทำงานฉุกเฉินหรือคำสั่งหยุดผลิตชั่วคราว อิงตามมาตรฐานความปลอดภัย (Safety-Related Shutdown Functions) และระบบวินิจฉัยเชิงปฏิบัติ (Practical Diagnostic) ขณะที่การบำรุงรักษาเชิงป้องกัน หรือ Preventative Maintenance สามารถรวมเข้ากับระบบได้อย่างราบรื่น หรือ “Seamlessly” เพื่อช่วยลดเวลาหยุดทำงานของไลน์การผลิต ระบบควบคุมอัตโนมัตินิวเมติกส์ในงานอุตสาหกรรม หรือระบบลม (Pneumatic Automation) จําเป็นต้องพึ่งพาฐานยึดวาล์ว หรือ Valve Islands / Terminals ที่มีประสิทธิภาพสูง ในโรงงานผลิตอินซูลินที่อาศัยกระบวนการหมัก อย่าง Industrial Fermentation ของ ZETA Group มีการใช้งานฐานตั้งวาล์วกว่ายี่สิบตัวในสายการผลิตอินซูลิน วาล์วเทอร์มินัลเหล่านี้ มีหน้าที่รับผิดชอบเกี่ยวกับระบบอัตโนมัติแบบไฟฟ้าและนิวแมติกส์ Electro-Pneumatic Automation และควบคุมการทำงานของวาล์วประมาณ 600 ตัวในระหว่างการผลิตอินซูลิน (Insulin Production Process)

บริษัท ซีต้า ไบโอฟาร์มา จำกัด หรือ ZETA Biopharma GmbH (ZETA GmbH) เป็นบริษัทในเครือ ZETA Group หรือ ZETA Holding GmbH เป็นผู้ให้บริการทางด้านวิศวกรรม การก่อสร้าง ระบบอัตโนมัติ และการแปลงโรงงานผลิตของเหลวปลอดเชื้อสำหรับอุตสาหกรรมเทคโนโลยีชีวภาพ ยา และอาหารแบบดั้งเดิมให้ทันสมัยมากยิ่งขึ้น ทำให้กระบวนการเป็นไปโดยอัตโนมัติและเป็นระบบดิจิทัลมากขึ้น บริษัทมีความเชี่ยวชาญในด้านการผลิตนวัตกรรมทางการแพทย์และยาที่บริโภคได้ และในการบำรุงรักษาโรงงานผลิตสำหรับกระบวนการปลอดเชื้อ นอกจากอุตสาหกรรมยาแล้ว ZETA ยังเกี่ยวข้องกับอุตสาหกรรมอาหารและเครื่องสำอาง

สุขอนามัยและความน่าเชื่อถือเป็นคุณสมบัติมาตรฐาน

Hygiene and Reliability are Standard Features

สารอินซูลินได้ปฏิวัติการรักษาโรคเบาหวาน หรือ Diabetes mellitus ซึ่งเป็นภาวะที่ร่างกายมีระดับน้ำตาลกลูโคสในเลือดสูงกว่าปกติ อินสุลิน คือฮอร์โมนประเภทโปรตีนที่สร้างโดยตับอ่อน และมีหน้าที่สำคัญในกระบวนการเปลี่ยนน้ำตาลให้เป็นพลังงานหล่อเลี้ยงร่างกาย ควบคุมสมดุลของการ เผาผลาญคาร์โบไฮเดรต (Carbohydrates) โปรตีน (Proteins) และไขมัน (Fats) ทำให้ร่างกายสามารถใช้พลังงานและเก็บสะสมพลังงานจากอาหารที่รับประทานได้

หากไม่สามารถสร้างอินซูลินได้โดยธรรมชาติ ไม่มีอินซูลินในร่างกาย ร่างกายมนุษย์จะสลายไขมันและกล้ามเนื้อของตัวเอง ส่งผลให้น้ำหนักลดลง สิ่งนี้สามารถนำไปสู่ภาวะระยะสั้นที่รุนแรงที่เรียกว่า Diabetic ketoacidosis (DKA) หรือ ภาวะน้ำตาลในเลือดสูงร่วมกับเลือดเป็นกรด เป็นหนึ่งในภาวะแทรกซ้อนรุนแรงของโรคเบาหวาน เนื่องจากระดับน้ำตาลในเลือดสูง ส่งผลให้ร่างกายสร้างคีโตน (Ketones) ออกมาในกระแสเลือดเป็นปริมาณมาก เลือดจึงมีสภาวะเป็นกรด

อินซูลิน (Insulin) — Classification: Protein | Purpose: Regulate blood sugar levels | Hormone: Peptide | ChemSpider ID: 17286481

สารช่วยชีวิตหรือยาฉุกเฉินประเภทนี้ถูกผลิตขึ้นในเชิงอุตสาหกรรม หรือการผลิตสินค้าแบบ Mass Production ซึ่งก็การผลิตสินค้ารูปแบบเดียวกันในปริมาณมหาศาล เพื่อให้รองรับกับความต้องการในตลาด และได้ต้นทุนเฉลี่ยต่อหน่วยที่ราคาต่ำ ด้วยการผลิตฮอร์โมนอินซูลินโดยใช้เทคนิคพันธุวิศวกรรม (Genetic Engineering) ขั้นตอนโดยสรุปดังนี้ ตัดชิ้นส่วนดีเอ็นเอของมนุษย์ที่มียีนควบคุมการสังเคราะห์ฮอร์โมนอินซูลิน มาต่อเข้ากับ DNA ของพลาสมิด (Plasmids) ของแบคทีเรียกลุ่มอีโคไล (E. coli, Escherichia coli Bacteria, เอสเชอริเชีย โคไล) แล้วเลี้ยงแบคทีเรียที่มียีนอินซูลินนี้ให้เพิ่มจำนวนมากขึ้น DNA โมเลกุลใหม่หรือดีเอ็นเอสายผสมจะถูกผลิตขึ้นมา หละงจากนั้น จะได้นําเอาดีเอ็นเอสายผสมนั้นมารวมกับเซลล์ของแบคทีเรียที่ไม่สามารถสังเคราะห์ฮอร์โมนอินซูลินได้ ทําให้ Bacteria บางส่วนกลายเป็นแบคทีเรียชนิดใหม่ที่สามารถสังเคราะห์ฮอร์โมนอินซูลินได้ ขั้นตอนสุดท้าย คือการคัดเลือกแบคทีเรียชนิดใหม่หรือยีสที่สามารถสังเคราะห์ฮอร์โมนอินซุลินได้และนําไปเพาะเลี้ยงให้มีเซลล์จานวนมากเพียงพอต่อการผลิตใช้งาน

การผลิตอินซูลินในเชิงอุตสาหกรรมโดยความช่วยเหลือของแบคทีเรียและยีสต์ที่ถูกดัดแปลงพันธุกรรมและผ่านกระบวนการหมักเรียบร้อยนั้นมีมานานกว่ายี่สิบห้าปี ความต้องการและข้อบังคับที่เข้มงวดขึ้นถูกกำหนดสำหรับอุตสาหกรรมการผลิตอินซูลิน เภสัชภัณฑ์ และยาเตรียม โรงงานจึงไม่เพียงต้องปฏิบัติตามมาตรฐานด้านสุขอนามัยและข้อกำหนดทางกฎหมายเรื่องความสะอาดที่เคร่งครัดเท่านั้น แต่ยังต้องผลิตผลิตภัณฑ์แต่ละอย่างด้วยความแม่นยำและน่าเชื่อถือสูงด้วย

โซลูชันระบบอัตโนมัติเทิร์นคีย์

Turn-Key Automation Solution

ZETA Group ซึ่งมีสำนักงานใหญ่ในประเทศออสเตรีย เป็นผู้เชี่ยวชาญสำหรับโซลูชันกระบวนการผลิตเฉพาะสำหรับแอพพลิเคชั่นจําพวกปราศจากเชื้อ เช่น Sterile Process และ Aseptic Process

Sterile Process หรือ Sterilization หมายถึง กระบวนการที่ทําให้ปราศจากเชื้อโรค ทําลายจุลชีพหรือสิ่งมีชีวิตทุกชนิด รวมทั้งสปอร์ของเชื้อแบคทีเรีย

Aseptic Processing หมายถึง กระบวนการทำให้ปลอดเชื้อ ซึ่งเป็นระบบที่มักถูกพบในกระบวนการแปรรูปอาหารด้วยความร้อน หรือ Thermal Processing ซึ่งใช้ในการถนอมอาหาร (Food Preservation) และทำลายจุลินทรีย์ (Microorganism) และเอนไซม์ (Enzyme) ที่เป็นสาเหตุของการเกิดโรคภัยไข้เจ็บและทำให้อาหารเสียเร็วกว่าที่ควร อย่าง จุลชีพก่อโรค (Pathogen) สารพิษ (Toxin) ปรสิต/พยาธิ (Parasite) และแมลงต่างๆ ที่ทำให้เป็นอันตรายต่อผู้บริโภค การแปรรูปอาหาร (Food Processing) ด้วยความร้อนทำได้หลายระดับ เช่น

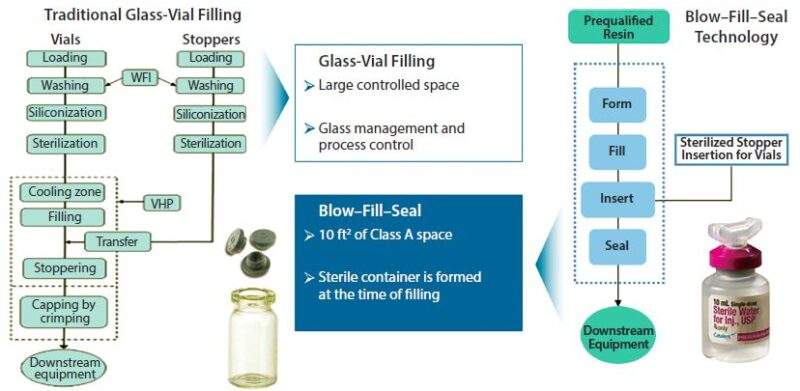

สามารถทําการลดตัวแปร (Variables) และฟุตพริ้นท์ (Footprint) ในการผลิตแบบปลอดเชื้อ Automating Aseptic Manufacturing ให้เหลือน้อยที่สุดโดยใช้เทคโนโลยี Blow-Fill-Seal (BFS) ซึ่งช่วยลดขั้นตอนการผลิตแบบดั้งเดิมออกไป ลดพื้นที่ควบคุม และขจัดหรือลดความเสี่ยงของการปนเปื้อน (Contamination Risk) ที่เกี่ยวข้องกับแนวทางปฏิบัติปลอดเชื้อที่ถูกนำมาใช้ในอุตสาหกรรมการผลิตยา

- การพาสเจอร์ไรส์ หรือ Pasteurization หมายถึง วิธีการถนอมอาหารโดยการใช้ความร้อนอุณหภูมิที่ปกติจะต่ำกว่า 100 องศาเซลเซียส มีวัตถุประสงค์หลักเพื่อทำลายจุลชีพก่อโรคและจุลินทรีย์และเอนไซม์ที่ทำให้อาหารเน่าเสียเสื่อมสภาพ (Food Spoilage) เหมาะสำหรับอาหารเป็นกรด (Acid Food) อาหารปรับกรด (Acidified Food) หรืออาหารประเภทกรดต่ำ (Low Acid Food)

- การเทอร์ไมเซชั่น หรือ Thermization Process หมายถึง กรรมวิธีที่นําน้ำนมดิบก่อนเข้ากระบวนการผลิตมาฆ่าเชื้อด้วยความร้อน 63 ถึง 75 องศาเซลเซียส แล้วถูกทำให้เย็นลงทึ่อุณหภูมิประมาณ 4 องศาเซลเซียส โดยอาศัยหลักการแลกเปลี่ยนความร้อนของน้ำร้อนและน้ำเย็นที่เครื่อง Plate Heat Exchanger จากนั้นน้ำนมจะถูกนํามาเก็บไว้ในถังพัก เพื่อรอเข้าสู่กระบวนการต่อไป

- การทำให้ปลอดเชื้อเพื่อการค้า หรือ Commercial Sterilization หมายถึง กรรมวิธีการฆ่าเชื้อด้วยความร้อนเพื่อทำให้อาหารปราศจากเชื้อโรคที่เป็นอันตราย

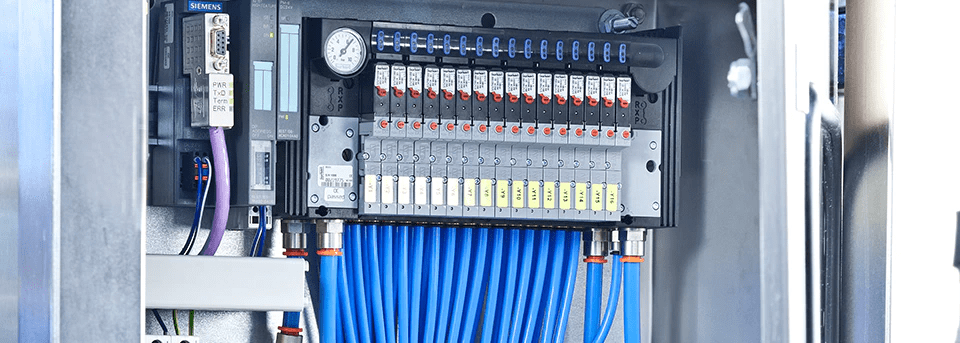

ZETA สามารถมอบโรงงานหมัก (Fermentation Plant) ซึ่งรวมถึงเทคโนโลยีอัตโนมัติทั้งหมดสำหรับการผลิตอินซูลิน โปรเจ็คต์นี้ประกอบด้วยการออกแบบดีไซน์ ติดตั้ง ทดสอบ และรับรองถัง Tanks 18 ถัง ตู้ควบคุม Control Cabinets 30 ตู้ และเทคโนโลยีการวัดและการควบคุมที่สมบูรณ์แบบ ฐานตั้งวาล์ว Valve Terminals / Islands Type 8647 ยี่ห้อ Burkert กว่า 20 ตัวถูกติดตั้งในสายการผลิตอินซูลินของผู้ผลิตยาอย่าง ZETA Biopharma GmbH ร่วมกับระบบ Remote I/O รุ่น ET 200SP จาก Siemens ซึ่งควบคุมการทำงานของวาล์วประมาณ 600 ตัวในระหว่างกระบวนการหมักดําเนินงานอยู่ ถูกนำมาใช้สำหรับระบบอัตโนมัติแบบ Electro-Pneumatic Automation

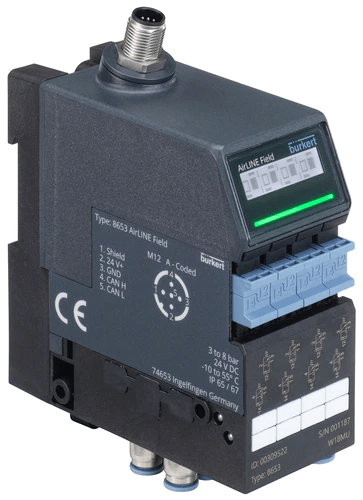

ฐานตั้งวาล์ว หรือ แมนิโฟลด์วาล์ว Burkert – Type 8647 – AirLINE SP Electro-Pneumatic Automation System ได้รับการออกแบบสำหรับการติดตั้งในตู้ควบคุมและสามารถทําการเม้าติ้งยึดติดตั้งบนรางมาตรฐาน (Standard Rails) เพื่อประหยัดพื้นที่ ข้อได้เปรียบที่สำคัญอีกประการหนึ่งของระบบ คือ External Valve Voltage Shutdown (EVS) ที่จะคอยตรวจสอบแรงดันไฟฟ้าขาเข้ามาอย่างต่อเนื่อง และหากตรวจพบสภาวะแรงดันที่ผิดปกติใดๆ รีเลย์จะเปิดขึ้นและปิดเครื่องและอุปกรณ์ที่เชื่อมต่อทั้งหมดทันที ซึ่งช่วยให้มั่นใจได้ถึงประสิทธิภาพของกระบวนการผลิตและความน่าเชื่อถือและความปลอดภัยในการปฏิบัติงาน

มีเหตุผลหลายประการที่ทําให้ ZETA Biopharma เลือกใช้เทอร์มินอลวาล์วรุ่นใหม่ของเบอร์เคิร์ต ดังที่อันเดรียส เราเชเดอร์ (Andreas Rauscheder) วิศวกรโปรเจคของซีต้า ไบโอฟาร์มาได้อธิบาย:

“การบูรณาการหรือผสมรวมฮาร์ดแวร์และซอฟต์แวร์ (Hardware and Software Integration) เข้ากับระบบอัตโนมัติจากซีเมนส์ (Siemens) ทำให้การติดตั้ง การเริ่มต้นใช้งาน การตั้งค่าคอนฟิก และการกำหนดพารามิเตอร์หรือ Parameterisation ง่ายขึ้น การกำหนดพารามิเตอร์ของแมนิโฟลด์วาล์วผ่านไฟล์ HPS ในพอร์ทัล Siemens TIA (Totally Integrated Automation Portal) ช่วยให้เราประหยัดเวลาและค่าใช้จ่ายได้อย่างมาก”

รับประกันความน่าเชื่อถือในการปฏิบัติงาน

Operational Reliability Guaranteed

ฟังก์ชัน EVS สามารถขัดจังหวะวงจรจ่ายแรงดันโหลดของวาล์วผ่านหน้าสัมผัสไร้ศักย์ไฟฟ้า ศักย์สนามไฟฟ้า หรือศักย์ไฟฟ้าสถิต (Electric Potential) ซึ่งช่วยให้สามารถปิดโมดูลวาล์วแต่ละตัวได้อย่างปลอดภัยตามข้อกำหนดของ Machinery Directive (Directive 2006/42/EC) และ EN 13849 (ISO 13849) หรือข้อกำหนด SIL ที่เกี่ยวข้อง มาตรฐานเหล่านี้เกี่ยวข้องกับความปลอดภัยของเครื่องจักรและอุปกรณ์ทั้งหมดที่ผลิตเพื่อใช้ในสหภาพยุโรปและเขตเศรษฐกิจยุโรป คำสั่งนี้กำหนดให้ผู้ผลิตเครื่องจักรต้องปฏิบัติตามเครื่องหมาย CE Marking ซึ่งย่อมาจากคําว่า Conformité Européene หรือ มาตรฐานความสอดคล้องในทวีปยุโรป บนผลิตภัณฑ์ของผู้ประกอบการผลิต เป็นมาตรฐานความปลอดภัยที่ใช้กับชิ้นส่วนของระบบควบคุมเครื่องจักร ที่กำหนดให้มีฟังก์ชันความปลอดภัย หรือเรียกว่าส่วนที่เกี่ยวข้องกับความปลอดภัยของระบบควบคุม

เพื่อนำความปลอดภัยมาใช้ในระบบ Bürkert จึงต้องนำระบบหรืออุปกรณ์ที่คล้ายคลึงกันกับ สวิทซ์ฉุกเฉิน/สวิตช์หัวเห็ด (Emergency Stop Switch) อย่าง Individual Safe Emergency Off Circuits ที่นิยมใช้เพื่อรองรับกับเหตุการณ์ฉุกเฉินที่อาจเกิดขึ้น และเมื่อถึงเวลาใช้งานหรือช่วงเวลาวิกฤต ผู้ปฏิบัติงานในสายการผลิตสามารถสั่งการให้ระบบปิดหรือหยุดการทํางานของวาล์วและเครื่องจักรได้ทันทีและง่ายดาย มาติดตั้ง ฟังก์ชันนิรภัยฉุกเฉินนี้จึงมีความสำคัญในระบบโรงงานและแบบแผนในอุตสาหกรรมในการผลิตยา อินซูลิน ผลิตภัณฑ์เภสัชกรรม และเครื่องสำอาง

ฟังก์ชันการวินิจฉัย Diagnostic Function ที่ถูก Integrated รวมเข้าด้วยกันและเป็นออปชันมาตรฐาน มีตัวเลือกเสริมสำหรับเพิ่มความน่าเชื่อถือในการปฏิบัติงาน นอกเหนือจากการแสดงผลและส่งต่อข้อมูลฟังก์ชัน EVS โมดูลการวัดแรงดันในตัวจะตรวจสอบแรงดันซัพพลายหรือแรงดันที่ถูกจ่ายออกมา (Supply Pressure) และส่งข้อความการแจ้งเตือนความปลอดภัยและสารระบุความผิดพลาด Error Messages เพื่อเตือนให้ผู้ใช้งานทราบว่าเครื่องจักรที่กำลังใช้งานอยู่ในขณะนั้น มีบางอย่างเสียหรือผิดปกติ จึงทำให้ไม่สามารถดำเนินการเสร็จสมบูรณ์หรืออย่างเต็มประสิทธิภาพ ได้ด้วยเหตุผลบางประการ เพื่อให้สามารถควบคุมระดับเลเวลได้ในกรณีที่เกิดการความคลาดเคลื่อนหรือค่าเบี่ยงเบน Deviations อุปกรณ์เคาน์เตอร์การสลับหรือสวิตชิ่งวงจร Switching Cycle Counters ยังสามารถใช้แยกจากกันสำหรับ Pilot Valves และแอคชูเอเตอร์หัวขับวาล์ว ณ ตอนปลายทางของสายงานการผลิต นอกจากนี้ ฟังก์ชันซอฟต์แวร์แบบ Integrated Software ทําให้ตำแหน่งสวิตช์ของวาล์วกระบวนการ Process Valve สามารถถูกแสดงได้โดยตรงบนจอแสดงผลของฐานตั้งวาล์ว และยังสามารถตรวจสอบ มองเห็นว่ามีไฟฟ้าลัดวงจร (Short Circuit) การแตกของสายไฟ (Wire Break) และมีเอาต์พุตของวาล์วเปิด (Open Valve Outputs) อยู่หรือไม่ โดยแสดงผลที่ Valve Island และส่งต่อผ่านอินเทอร์เฟซการสื่อสารของ ET200SP

ความพร้อมใช้งานโรงงานสูง

High Plant Availability

เพื่อเพิ่มความพร้อมใช้งานของระบบนิวแมติกส์และทำให้มั่นใจเรื่องความพร้อมใช้งานของโรงงานในการปฏิบัติหน้าที่ ZETA จึงเลือกใช้การ Integrated P-Channel Shut Off (Hot Swapping / Hot Swap Function) คําศัพท์ Hot ในเชิงอิเล็กทรอนิกส์หมายถึง กำลังทำงาน Active หรือ Powered On ส่วนคําว่า Swap หมายถึง เปลี่ยน ดังนั้นฟังก์ชั่น Hot-Swap จึงเป็นการเปลี่ยนชิ้นส่วนของอุปกรณ์คอมพิวเตอร์รูปแบบหนึ่ง โดยไม่จำเป็นที่จะต้องปิด-เปิดเครื่อง ในขณะที่เครื่องคอมพิวเตอร์กำลังทำงานนั่นเอง สิ่งนี้ทำให้สามารถเปลี่ยนวาล์วระหว่างการทำงานโดยไม่ต้องลดความดันอากาศลง (Depressurise) ของวาล์วเทอร์มินัลทั้งหมด เช็ควาล์ว (Check Valve) แบบบูรณาการในท่อระบายอากาศของ Valve Terminal ทำให้มั่นใจได้ว่าการสลับแอคชูเอเตอร์จะไม่ทําให้เกิดปฏิกิริยาอันตรายและมีความปลอดภัย

การรับรองที่รวดเร็ว

Fast Certification

เนื่องจากกลุ่มเป้าหมายของโรงงานหมัก คือ ตลาดรัสเซีย Valve Islands จึงต้องผ่านมาตรฐานการทดสอบที่มีผลสำหรับส่วนประกอบที่จะส่งออกไปยังรัสเซีย หลักฐานการปฏิบัติตามกฎระเบียบป้องกันอัคคีภัยสำหรับรัสเซีย คาซัคสถาน และเบลารุส ได้รับใบรับรอง EAC (Eurasian Conformity) ซึ่งแสดงให้เห็นว่าผลิตภัณฑ์ที่จําหน่ายเป็นไปตามกฎข้อบังคับและมาตรฐานของสหภาพเศรษฐกิจยูเรเชีย (Eurasian Economic Union, EAEU) สำหรับพิธีการทางศุลกากรและการ

Bürkert สามารถตอบสนองและจัดเตรียมนำเสนอเอกสารอย่างรวดเร็วและทันท่วงที และการร่วมมือด้านอื่นๆ ทั้งหมดดำเนินไปอย่างราบรื่นโดยไม่มีปัญหาใดๆ ผู้จัดการโครงการ กล่าวเสริมว่า

“กำหนดส่งมอบเป็นไปตรงตามกำหนด บริษัทให้คำแนะนำที่ตรงประเด็น และการปรับแก้ไขซอฟต์แวร์สําหรับการรันระบบภายหลังส่งมอบงานดำเนินการอย่างรวดเร็ว”

Burkert – Type 8647 – AirLINE SP Electro-Pneumatic Automation System

จุดเด่นของ Type 8647

- สามารถใช้ร่วมกับ Siemens PCS7 ได้

- วินิจฉัยง่ายด้วยจอแสดงผล LC Display

- เชื่อมต่อโดยตรงกับระบบ I/O SIMATIC ET 200SP และ SIMATIC ET 200SP HA

- สามารถติดตั้งฟังก์ชันนิรภัยสั่งระบบปิดวาล์วได้ (Safety-Related Shut-Off of Valves)

การผสมผสานระหว่างฟิลด์บัส (Fieldbus) วาล์วนำร่อง/ไพล็อตวาล์ว (Pilot Valves) และโมดูล I/O

อ้างอิง: Bürkert, ZETA, Bumrungrad, Pharmaceutical Technology, CALDIC, BIOTON, CPHI Online, Furman, Flu-Tech, Igus, TUVSUD

สำหรับข้อมูลเพิ่มเติม:

Tel.: 02-384-6060 | Line: @flutech.co.th | Email: [email protected] | Facebook: @flutech.co.th | Website: https://flutech.co.th