ภาพรวมอุตสาหกรรมยานยนต์

Automotive Industry Overview

แม้ว่ายานพาหนะที่ขับเคลื่อนด้วยพลังไอน้ำ อย่าง Steam-Powered Road Vehicles มาเป็นเวลานานแล้ว ต้นกำเนิดของอุตสาหกรรมยานยนต์มีรากฐานมาจากการพัฒนาเครื่องยนต์เบนซินที่ใช้น้ำมันเป็นเชื้อเพลิงในช่วงปี 1860 และ 1870 ในประเทศฝรั่งเศสและเยอรมนี โดยมีผู้ผลิตหลายร้อยรายที่เป็นผู้บุกเบิกรถม้าไร้การขับเคลื่อนจากม้า (Horseless Carriage) คําว่า Automotive หรือยานยนต์ มีรากศัพท์มาจากภาษากรีกอย่าง αὐτός ซึ่งแปลว่า “ตนเอง – self” และคําว่า Motion / Motive มีรากศัพท์มาจากภาษาละตินอย่าง Motivus ซึ่งแปลว่า “การเคลื่อนไหว – of motion” ซึ่งหมายถึงยานพาหนะที่ขับเคลื่อนด้วยตัวเองได้

อุตสาหกรรมยานยนต์ หรือ Automotive Industry ประกอบด้วยบริษัทและองค์กรต่างๆ มากมายที่เกี่ยวข้องกับการออกแบบ การพัฒนา การผลิต การตลาด และการจัดจำหน่ายยานยนต์และชิ้นส่วนต่างๆ เช่น เครื่องยนต์และตัวถัง อุตสาหกรรมรถยนต์เป็นหนึ่งในอุตสาหกรรมที่ใหญ่ที่สุดในโลกถ้าวัดจากรายได้ Revenue นอกจากนี้ยังเป็นอุตสาหกรรมที่มีการลงทุนสูงกับการวิจัยและพัฒนาสูงที่สุดต่อองค์กร ผลิตภัณฑ์หลักของอุตสาหกรรมคือรถยนต์นั่งส่วนบุคคล รถบรรทุกขนาดเล็ก รถกระบะปิคอัพ รถตู้ และรถอเนกประสงค์ และถึงแม้ว่ารถเพื่อการพาณิชย์ Commercial Motor Vehicle (CMV) ที่ใช้เพื่อดำเนินการทางการค้า เช่น รถส่งของ รถขนส่ง และรถบรรทุกพ่วง (Semis) จะมีความสำคัญ รถเพื่อการพาณิชย์ก็ไม่ใช่สินค้าหลักของอุตสาหกรรมรถยนต์

กระบวนการผลิตรถยนต์ ขั้นตอนการผลิตชิ้นส่วนรถยนต์ของโรงงานผลิต

Automotive Process – Step-by-Step Process of Manufacturing a Car

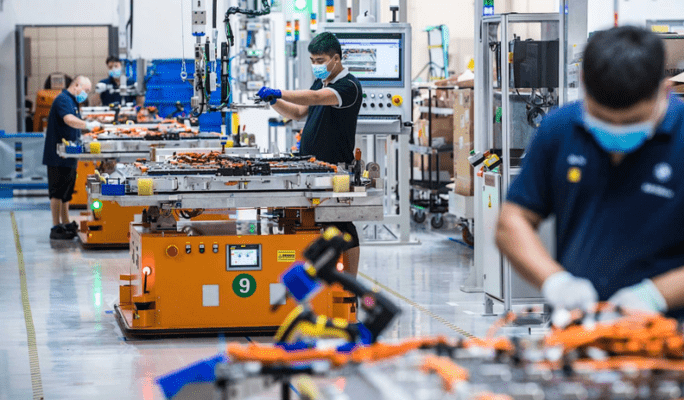

การผลิตรถยนต์ในยุคแรกใช้แรงงานคนในการประกอบรถ อย่างไรก็ตาม ในปัจจุบัน กระบวนการถูกพัฒนาอย่างต่อเนื่อง จากวิศวกรหนึ่งคนที่ผลิตชิ้นส่วนและอะไหล่ และนําม่ประกอบด้วยมืออย่างพิถีพิถัน ณ สเตชั่นเดิม ไปจนถึงการลําเลียงองค์ประกอบต่างๆ ลงไปตามระบบสายพานลำเลียงที่ผ่านสเตชั่นหลายที่ และผ่านมือวิศวกรหรือคนงานเฉพาะทางหลายคน ทําให้งานไม่ถูกกระจุกไว้ที่เดียว ปรับปรุงประสิทธิภาพของสายการผลิต

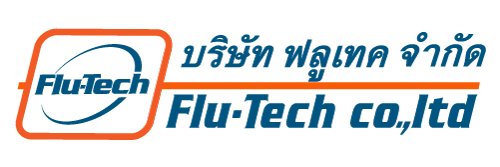

ระบบส่งกำลัง หรือ Powertrain ถือว่าเป็นศูนย์กลางของยานพาหนะทุกชนิด ซึ่งจะรวมถึงเครื่องยนต์ที่ใช้ผลิตกำลังและระบบขับเคลื่อน (Drivetrain) ระบบส่งกำลังในรถยนต์ คือการส่งกําลังที่เกิดขึ้นจากเครื่องยนต์ไปขับเคลื่อนล้อรถยนต์ให้สามารถเคลื่อนที่ไปได้ ในการส่งถ่ายพลังงานนี้ จะประกอบด้วยเครื่องยนต์ คลัตช์ เกียร์ เพลากลาง เฟืองท้าย และเพลาขับล้อ ในการสร้างเครื่องยนต์และระบบขับเคลื่อนนั้น มีกระบวนการที่นำชิ้นส่วนต่างๆ มากลึง เจียร์ แล้วประกอบรวมเข้าด้วยกันเป็นสายพานขับเคลื่อนและเกียร์ในเครื่องยนต์

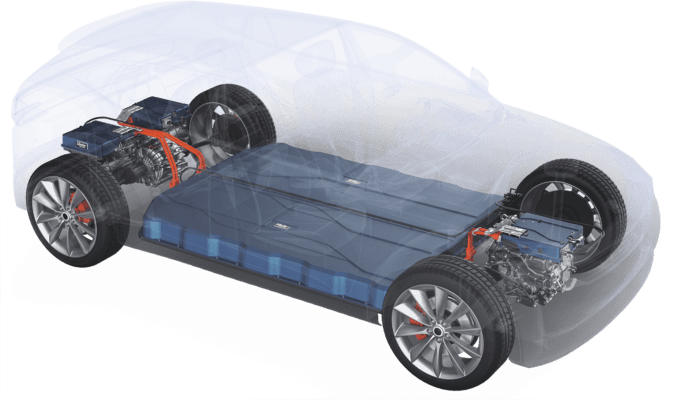

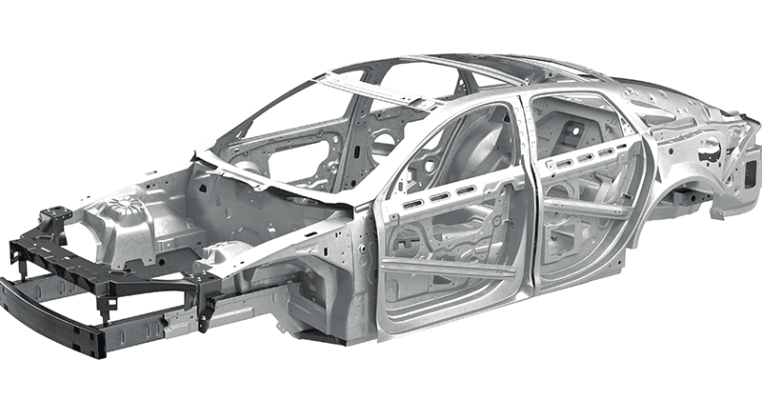

ในกลุ่มธุรกิจประเภทนี้ กระบวนการปั๊มขึ้นรูปโลหะหรือวัสดุอื่นๆ ที่เรียกกันว่าเพรส หรือ Press คือจุดเริ่มต้นของกระบวนการผลิตยานยนต์ ในกระบวนการนี้ ชิ้นส่วนคัสซีส์/แชสซี หรือ Chassis เรียกอีกอย่างว่าเฟรม คือ โครงรถยนต์หรือกรอบโลหะซึ่งใช้เป็นฐานรองรับและแบกรับน้ำหนักของยานพาหนะ จะถูกขึ้นรูปจากแผ่นเหล็ก Metal Blanks ที่ถูกตัดอย่างแม่นยำ ในขณะที่ชุดเครื่องมืออื่นจะสร้างชิ้นส่วนต่างๆ เช่น ประตู ฝากระโปรงหน้า และหลังคา จากแผ่นโลหะเมทัลชีทที่มีความหนาที่หลากหลาย ตัวอย่างของแชสซี ได้แก่ โครงรถ และช่วงล่างที่ต้องมีความแข็งแรงเพื่อรองรับในส่วนของตัวถังที่จะถูกติดตั้ง

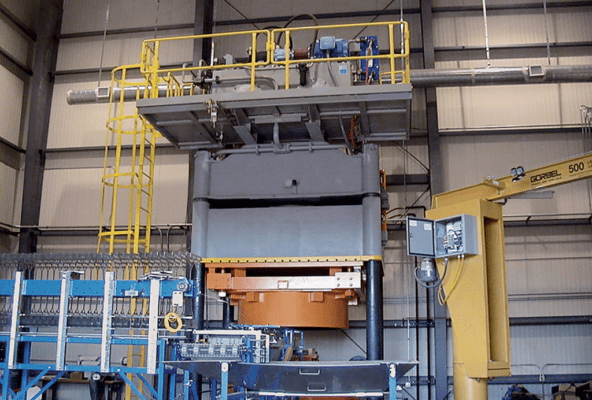

การหล่อฉีด หรือ Die Casting คือกระบวนการที่โลหะหลอมละลายถูกอัดฉีดเข้าไปในแม่พิมพ์ด้วยแรงดันสูง เทคโนโลยีกระบวนการหล่อความดันสูงแตกต่างจากการหล่อแบบอื่นๆ เช่น เทคนิคการการขึ้นรูปโลหะด้วยกรรมวิธีผง หรือ Powder Metallurgy (PM) เพราะโลหะส่วนใหญ่ที่ถูกใช้ในการหล่อฉีด เป็น Non-Ferrous Metals หรือ โลหะที่ไม่มีเหล็กเป็นส่วนประกอบ ดังนั้นโลหะประเภทนี้จะไม่เกิดสนิมและไม่ดูดติดกับแม่เหล็ก เช่น อะลูมิเนียม ทองแดง สังกะสี ตะกั่ว และโลหะที่ผสมดีบุกและตะกั่ว (Pewter)

กระบวนการหล่อฉีด ถูกประดิษฐ์คิดค้นขึ้นเมื่อ 150 ปีมาแล้ว ส่งผลให้เครื่องพิมพ์สามารถสร้างชิ้นส่วนที่สามารถเคลื่อนย้ายได้ง่ายยิ่งขึ้นกว่าวิธีการหล่อแบบเดิม Die Casting สามารถผลิตชิ้นงานโลหะจำนวนมาก โดยเทโลหะที่ถูกหลอมเหลวลงในแม่พิมพ์ หรือ Die ภายใต้ความดัน 10 – 210 Mpa (1,450 – 30,459 psi) แม่พิมพ์โลหะมีต้นทุนสูง เพราะถูกผลิตขึ้นโดยใช้เหล็กและได้รับการออกแบบมาเป็นพิเศษสำหรับแต่ละงาน สิ่งนี้ทำให้สามารถผลิตชิ้นส่วนแต่ละชิ้นได้ ทําให้วิธีการผลิตรูปแบบนี้มีความแม่นยำและความสามารถในการทำซ้ำสูง

งานไดคาสติ้งแบ่งเป็น 2 ประเภทหลักๆ:

- การหล่อร้อน (Hot Chamber Die Casting)

- การหล่อเย็น (Cold Chamber Die Casting)

งาน Diescast ยังมีประเภทของกระบวนการแยกย่อยออกไปอีก เช่น การหล่อสุญญากาศ (Vacuum Casting) การหล่ออัด (Squeeze Casting) และกระบวนการหล่อโลหะกึ่งของแข็ง (Semi-Solid Metal Casting, SSM)

หลังจากนำชิ้นส่วนสำเร็จรูปที่ได้จากขั้นตอนการปั๊มหรือไดคาสมาเข้าสู่ขั้นตอน Body-in-White (BIW) ซึ่งคือขั้นตอนการประกอบโครงของรถยนต์เข้าด้วยกัน ก่อนที่จะทําการชุบเคลือบสีรองพื้น พ่นกันสนิม ติดตั้งมอเตอร์ (Motor) ติดตั้งส่วนประกอบย่อยของแชสซี (Motor Vehicle Chassis Subassembly Components) เช่น ล้อและระบบกันสะเทือน (Suspension System) และ ติดตั้งชิ้นส่วนตกแต่ง (Car Trim) เช่น เบาะโดยสาร กระจกบังแดด กระจกรถ บุหลังคารถ และพวงมาลัย เป็นต้น โดยในกระบวนการ Body in White นี้ ชิ้นส่วนสำเร็จรูปจากกระบวนการปั๊มชิ้นส่วนจะถูกนำมาประกอบเข้าด้วยกันด้วยวิธีการเชื่อมเป็นหลัก จนกลายเป็นโครงของรถยนต์ที่สมบูรณ์ โดยประกอบไปด้วยตัวถังและแชสซี กระบวนการนี้เป็นกระบวนการที่ผ่านสายพาน และกระบวนการย่อยหลายลำดับ โดยอาศัยการทำงานของหุ่นยนต์ Robotic Process Automation (RPA) เป็นหลักในการผลิต

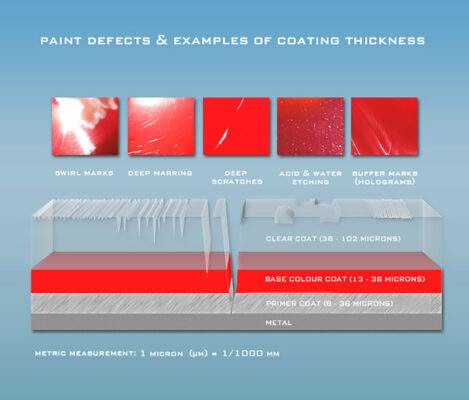

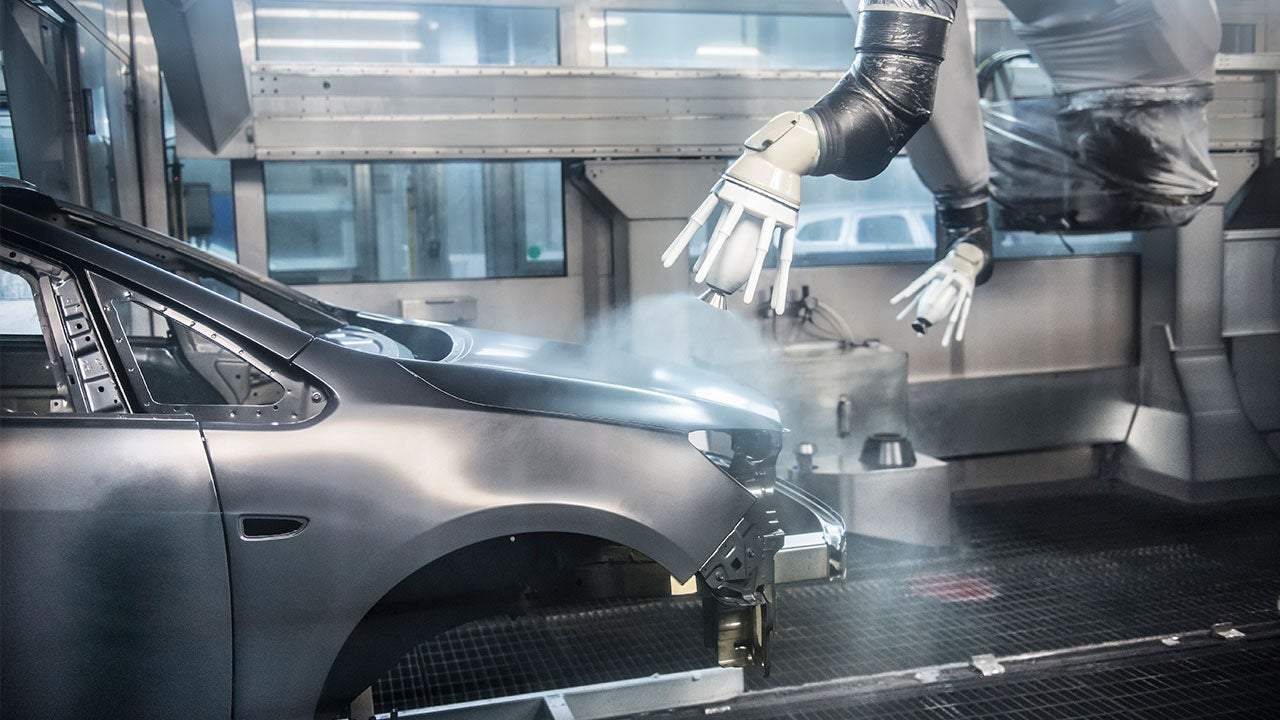

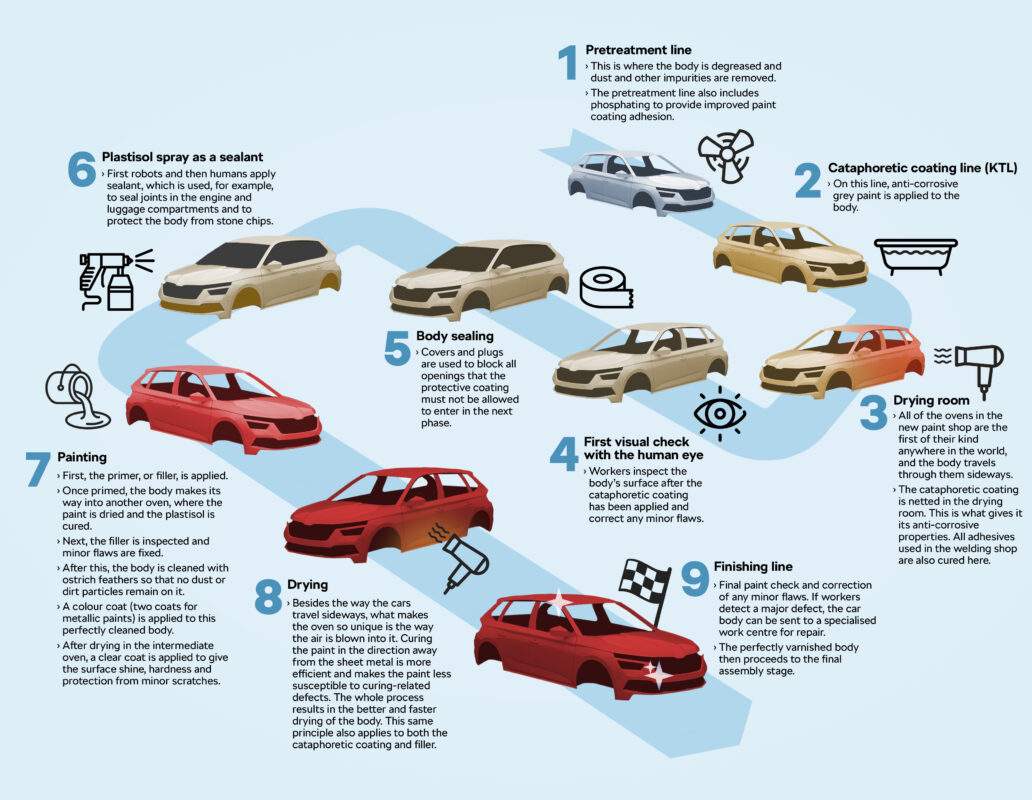

ขั้นตอนกระบวนการทำสีรถยนต์และชิ้นส่วนรถยนต์ หรือ Automotive Painting Process ถูกเรียกอีกอย่างว่าการชุบเคลือบสี การเคลือบผิว หรือการผ่นสี กระบวนการนี้ยังรวมการชุบเคลือบสีรองพื้น และการพ่นกันสนิม โดยพื้นฐานแล้ว ตัวรถจะถูกล้าง (Washed) ล้างคราบน้ำมัน (Degreased) การชุบเคลือบผิวสังกะสีฟอสเฟต/การเคลือบซิงค์ฟอสเฟต (Zinc Phosphate Coating – Dipping, Powder Spraying Method, Electrodipping, Automatic Patining, and Hand Painting) ซึ่งเป็นกระบวนการเตรียมผิวโลหะเพื่อเพิ่มคุณสมบัติต่างๆ เช่น ป้องกันการกัดกร่อนโลหะ เพิ่มความสามารถในการยึดเกาะของสี ต้านทานการสึกหรอ ทำให้ได้ผิวเคลือบที่เรียบ ฯลฯ การเข้าตู้อบความร้อนแห้ง (Oven Baked) ขัด (Sanded) ซีลปิดผนึก (Sealed) ทำให้แห้ง (Dried) ทำความสะอาดด้วยสารเคมี (Cleaned with Chemicals) พ่นสีรองพื้น (Primered) อบสี (Baked) ทาสี (Painted) อบสี (Baked) เคลือบใส (Clear Coated) อบ (Baked) แล้วจึงจะทําการตรวจหาจุดบกพร่องเพื่อซ่อมแซม ผู้ผลิตที่มีกำลังการผลิตสูงทุกราย มีสายการผลิตอัตโนมัติ (Automated Production Line) เต็มรูปแบบที่ใช้เวลาระหว่าง 14-18 ชั่วโมงต่อรถหนึ่งคันในการทำสี

ขั้นตอนกระบวนการทำสีรถยนต์และชิ้นส่วนรถยนต์ หรือ Automotive Painting Process ถูกเรียกอีกอย่างว่าการชุบเคลือบสี การเคลือบผิว หรือการผ่นสี กระบวนการนี้ยังรวมการชุบเคลือบสีรองพื้น และการพ่นกันสนิม โดยพื้นฐานแล้ว ตัวรถจะถูกล้าง (Washed) ล้างคราบน้ำมัน (Degreased) การชุบเคลือบผิวสังกะสีฟอสเฟต/การเคลือบซิงค์ฟอสเฟต (Zinc Phosphate Coating – Dipping, Powder Spraying Method, Electrodipping, Automatic Patining, and Hand Painting) ซึ่งเป็นกระบวนการเตรียมผิวโลหะเพื่อเพิ่มคุณสมบัติต่างๆ เช่น ป้องกันการกัดกร่อนโลหะ เพิ่มความสามารถในการยึดเกาะของสี ต้านทานการสึกหรอ ทำให้ได้ผิวเคลือบที่เรียบ ฯลฯ การเข้าตู้อบความร้อนแห้ง (Oven Baked) ขัด (Sanded) ซีลปิดผนึก (Sealed) ทำให้แห้ง (Dried) ทำความสะอาดด้วยสารเคมี (Cleaned with Chemicals) พ่นสีรองพื้น (Primered) อบสี (Baked) ทาสี (Painted) อบสี (Baked) เคลือบใส (Clear Coated) อบ (Baked) แล้วจึงจะทําการตรวจหาจุดบกพร่องเพื่อซ่อมแซม

ผู้ผลิตที่มีกำลังการผลิตสูงทุกราย มีสายการผลิตอัตโนมัติ (Automated Production Line) เต็มรูปแบบที่ใช้เวลาระหว่าง 14-18 ชั่วโมงต่อรถหนึ่งคันในการทำสี

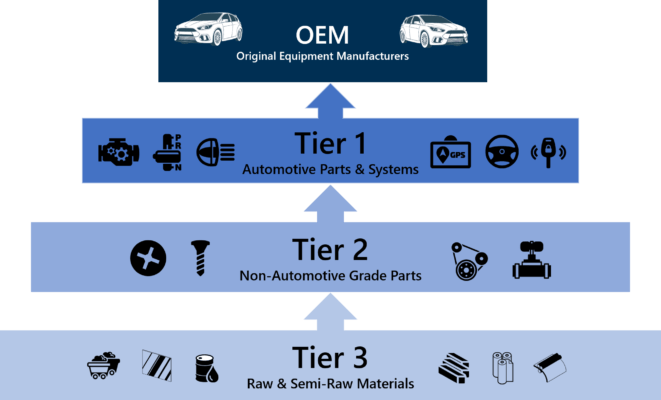

เทียร์วัน (Tier One) หรือ เฟิร์สเทียร์ (First Tier) คือ ผู้ผลิตชิ้นส่วนรถยนต์อะไหล่รถยนต์ และส่วนประกอบยานยนต์ต่างๆ ที่อยู่ทั้งภายในและภายนอกรถยนต์ เช่น ไฟหน้า กันชน กระจกรถยนต์ ยางรถยนต์ ล้อแม็กซ์ แผงคอนโซล เพลา สปริง วิทยุรถยนต์ ระบบอิเล็กทรอนิกส์ และเครื่องเสียง เป็นต้น ซึ่งคอยส่งชิ้นส่วนรถยนต์ที่ผลิตให้กับผู้ประกอบรถยนต์หลักต่อไป นอกจากนี้ยังมีเทียร์ทูหรือเทียร์ทรีที่คอยส่งชิ้นส่วนย่อยๆ ให้กับเทียร์วันอีกด้วย โดยกลุ่มทั้งหมดนี้สามารถเรียกได้ว่า กลุ่ม Automotive Part หรือ Auto Part

ในกระบวนการผลิตของเทียร์วันและเทียร์อื่นๆ นั้น จะมีการผลิตหลากหลายทั้งการฉีด ปั๊ม ตัด ประกอบด้วยเครื่องจักรหรือบุคลากร เพราะฉะนั้นการผลิตทุกอย่างจึงต้องอาศัยอุปกรณ์และเครื่องมือที่ช่วยสนับสนุนกระบวนการผลิตให้มีประสิทธิภาพ ตรงต่อเวลา และมีคุณภาพสูงด้วย

สำหรับกระบวนการประกอบรถยนต์ขั้นสุดท้าย (Final Assembly) นั้น เป็นกระบวนการในการสร้างรถยนต์อย่างสมบูรณ์โดยการนำชิ้นส่วนต่างๆ ที่เกี่ยวข้องกันของรถยนต์มาประกอบเข้าด้วยกัน ตัวอย่างเช่น หม้อน้ำ ล้อรถ และระบบไฟเข้าด้วยกัน อีกนิยามของ Finishing Operations หรือ Final Assembly คือ การประกอบขั้นสุดท้ายเป็นขั้นตอนสุดท้ายในกระบวนการผลิต ซึ่งเป็นจุดที่ส่วนประกอบของผลิตภัณฑ์ถูกประกอบเข้าด้วยกันและเตรียมพร้อมสำหรับการจัดส่ง ไม่ว่าผลิตภัณฑ์จะถูกสั่งทำสำหรับการใช้งานแบบคัสตอมทำตามสั่งหรือออกจากสายการประกอบในปริมาณมาก (High Volume) ผลิตภัณฑ์จะถูกผลิตอย่างเสร็จสมบูรณ์และมีชิ้นส่วนทั้งหมดครบถ้วนในขั้นตอนนี้ นี่เป็นโอกาสในการตรวจสอบควบคุมคุณภาพเพื่อให้พนักงานไลน์ผลิตฝ่าย Quality Control (QC) โรงงานสามารถยืนยันได้ว่าผลิตภัณฑ์เป็นไปตามมาตรฐานที่กำหนดซึ่งถูกกำหนดโดยฝ่ายบริหาร

รถสำเร็จรูปที่ผ่านการประกอบจากสายพานลำเลียงทุกคันจะถูกตรวจสอบคุณภาพตามรายการต่างๆ ที่ระบุไว้ในมาตรฐานการตรวจสอบคุณภาพซึ่งหน่วยงานประกันและควบคุมคุณภาพเป็นผู้กำหนด และขั้นตอนนี้เรียกว่าการตรวจสอบคุณภาพรถสำเร็จรูป หรือ Final Inspection หลักเกณฑ์ในการตรวจสอบคุณภาพขั้นสุดท้าย Final Inspection Standard มีดังนี้

1) ความเรียบร้อยภายนอก – การรั่วซึม / รอยตำหนิการพ่นสี / ความเรียบร้อยในการประกอบ

2) การติดเครื่องยนต์ – การวิ่ง / ติดเครื่องได้ / การฟังเสียงเครื่องยนต์เพื่อค้นหาสิ่งผิดปกติ

3) ระบบไฟฟ้า – แตร / เรือนไมล์

4) ระบบเบรก – ผ้าเบรค / เบรคหน้า / เบรคหลัง

5) ระบบบังคับเลี้ยว – ความคล่องตัว

6) การควบคุมมลพิษจากไอเสีย – ก๊าซไฮโดรคาร์บอน (Hydrocarbon, HC) / ก๊าซคาร์บอนมอนอกไซด์ (Carbon monoxide, CO)

นอกเหนือจากการตรวจสอบคุณภาพในขั้นสุดท้ายแล้ว ผู้ผลิตได้กำหนดให้มีการตรวจสอบและยืนยันมาตรฐานของงานที่มีคุณภาพในทุกขั้นตอน โดยจัดเป็นกิจกรรมเพื่อควบคุมคุณภาพในการทำงานขั้นตอนต่างๆ เช่น วิศวกรรมอุตสาหการ (Industrial Engineering, IE) Quality Control Circle (QCC) ซึ่งหมายถึง การควบคุมคุณภาพด้วยกิจกรรมกลุ่ม เพื่อป้องกันและลดปัญหาการสูญเสีย วัตถุดิบ ต้นทุนการผลิต เวลาการทํางาน และผลผลิต หลักการ Total Productive Maintenance (TPM) ซึ่งเป็นกระบวนการที่ให้พนักงานทุกคนมีส่วนร่วมในการบำรุงรักษาอุปกรณ์ เครื่องจักรของตนเองเพื่อบรรลุเป้าหมายโดยรวมขององค์กร พร้อมกับเน้นเทคนิกการบำรุงรักษาเชิงรุก (Proactive Maintenance) และ การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) เพื่อการผลิตที่สมบูรณ์แบบ และ 5 ส. (5S System) ซึ่งก็คือ ระบบการบริหารจัดการที่มุ่งเน้นการทำให้พื้นที่ทำงานสะอาด ไม่รกไปด้วยข้าวของที่ไม่ได้ใช้ มีความปลอดภัย มีความเป็นระเบียบ เป็นสภาพแวดล้อมการทำงานที่มีคุณภาพทั้งทางกายภาพและจิตใจ เพื่อให้บุคคลทำงานได้อย่างสะดวกขึ้น ไม่เสียเวลาไปกับการค้นหา เคลื่อนไหวร่างกายในการหยิบจับสิ่งของเครื่องใช้ในการทำงาน หรือเสี่ยงต่อการเกิดอุบัติเหตุ

ระบบ 5 ส. เหมาะกับการผลิตที่เน้นไม่ให้เกิดความสูญเปล่า (Lean Manufacturing) ควบคุมด้วยการมองเห็น (Visual Control) และเป็นพื้นฐานเริ่มแรกในการสร้างความประทับใจแก่ลูกค้า เป็นต้น วิธี 5S มาจากคำในภาษาญี่ปุ่น 5 คำ และได้รับการแปลออกเป็นภาษาต่างๆ รวมทั้งภาษาไทยและภาษาอังกฤษเพื่อให้ง่ายแก่การจำและนำไปใช้ ดังนี้

หลักการ 5 ส. (5S Lean Workplace)

ภาษาญี่ปุ่น |

ภาษาไทย |

ภาษาอังกฤษ |

ความหมาย |

| 整理

(Seiri) |

สะสาง | Sort | การจัดระเบียบระหว่างของสำคัญที่จำเป็นและใช่บ่อย แยกออกจากรายการที่ไม่จำเป็น หรือไม่มีความสำคัญ โดยเรียงลำดับจากความสำคัญ ต่ำ ปานกลาง และสูง โดยขั้นตอนนี้จะช่วยแยกสิ่งจำเป็น และไม่จำเป็นออกเพื่อง่ายต่อการค้นหา |

| 整頓

(Seiton) |

สะดวก | Set in Order | “การระบุสิ่งของให้เข้ากับตำแหน่ง” ควรวางของหลังการใช้งานไว้ที่เดิม เพื่อให้ระบุในรายการได้ง่าย อาจจะใช้ป้ายชื่อ และ แท็กสี กำกับ รวมถึงการจัดระเบียบการวางในขั้นแนวตั้ง เช่น ใช้ของที่มีน้ำหนักมากวางไว้ด้านล่างของชั้นวาง โดยทั้งหมดนี้เพื่อสะดวกต่อการหยิบจับใช้งานในแต่ละครั้ง |

| 清掃

(Seiso) |

สะอาด | Shine | การร่วมใจกันทำความสะอาดที่ทำงานให้ปราศจาก เช่น น้ำมันที่รั่วมาจากเครื่องจักรแล้วไหลลงพื้น เสี้ยนของโลหะ ไม่มีสายไฟห้อยหลวม ฯลฯ |

| 清潔

(Seiketsu) |

สร้างมาตรฐาน | Standardize | การสร้างมาตรฐาน พนักงานต้องหารือร่วมกันและตัดสินใจเกี่ยวกับมาตรฐานในการรักษาสถานที่ทำงาน เครื่องจักร ทางเดินให้เรียบร้อยและสะอาด โดยการตัดสินใจร่วมกันว่าจะสร้างมาตรฐานสำหรับทั้งองค์กร และมีการทดสอบ หรือ ตรวจสอบเป็นประจำ |

| 躾

(Shitsuke) |

สร้างวินัย | Sustain | การพิจารณาและใช้งาน 5ส ถือเป็นวิถีชีวิตและเป็นการสร้างวินัยในตนเองให้แก่พนักงาน ซึ่งรวมถึงการสวมป้ายปฎิบัติงานตามขั้นตอนการทำงาน มีความตรงต่อเวลา อุทิศตนเพื่อองค์กร เป็นต้น |

การควบคุมของเหลวอัตโนมัติในยานพาหนะ – บทบาทของโซลินอยด์วาล์ว

ในภูมิทัศน์การพัฒนาที่รวดเร็วของเทคโนโลยียานยนต์ การค้นหาประสิทธิภาพ ความปลอดภัย และประสิทธิผลได้นำไปสู่ความก้าวหน้าที่สำคัญในการออกแบบและการทำงานของยานพาหนะ หัวใจหลักของนวัตกรรมเหล่านี้คือฮีโร่ที่ไม่ได้รับการยกย่องของวิศวกรรมยานยนต์ – โซลินอยด์วาล์ว

ส่วนประกอบที่ออกแบบมาอย่างแม่นยำเหล่านี้มีบทบาทสำคัญในการควบคุมการไหลของของเหลวในยานพาหนะ ตั้งแต่ระบบฉีดเชื้อเพลิงไปจนถึงวงจรระบายความร้อนและการหล่อลื่น โซลินอยด์วาล์วเป็นตัวอย่างของการผสานระบบกลไกและอิเล็กทรอนิกส์ได้อย่างลงตัว ทำให้ยานพาหนะสมัยใหม่บรรลุมาตรฐานของประสิทธิภาพและความน่าเชื่อถือที่สูงขึ้น

หน้าที่ของโซลินอยด์วาล์วในระบบควบคุมของเหลวของรถยนต์:

หน้าที่หลักของโซลินอยด์วาล์ว คือการควบคุมการไหลของของเหลวในรถยนต์ด้วยความดันและเวลาที่มีประสิทธิภาพ หน้าที่สำคัญอีกประการหนึ่งคือการรับรองว่ารถยนต์ทำงานได้ดีที่สุดและยังคงความปลอดภัยขณะขับขี่

โซลินอยด์วาล์วทำงานอย่างไรในระบบควบคุมของเหลวสมัยใหม่? แกนหลักของวาล์วโซลินอยด์คืออุปกรณ์เครื่องกลไฟฟ้าที่มีความเรียบง่าย ประกอบด้วยคอยล์หรือโซลินอยด์และลูกสูบ ซึ่งเมื่อได้รับพลังงานจะเคลื่อนที่เพื่อเปิดหรือปิดวาล์ว ความเรียบง่ายนี้เป็นกุญแจสำคัญในการควบคุมที่แม่นยำด้วยส่วนประกอบที่เคลื่อนไหวน้อย

โซลินอยด์วาล์วสามารถเปิดหรือปิดได้อย่างรวดเร็วเพื่อตอบสนองต่อสัญญาณอิเล็กทรอนิกส์ด้วยความแม่นยำสูง คุณสมบัตินี้ทำให้พวกเขาเป็นส่วนสำคัญของยานพาหนะสมัยใหม่ในการจัดการการไหลของของเหลวในระบบต่างๆได้อย่างง่ายดายและแม่นยำ

สำหรับโซลินอยด์วาล์วประเภทต่างๆ โซลินอยด์วาล์วที่ทำงานโดยตรง (Direct acting) มีเวลาตอบสนองน้อยที่สุดประมาณ 30 มิลลิวินาที ในขณะที่ วาล์วโซลินอยด์ที่ทำงานทางอ้อม (Indirect acting) อาจใช้เวลาตอบสนองสูงถึง 1,000 มิลลิวินาทีหรือมากกว่า ความรวดเร็วในการตอบสนองนี้ช่วยให้สามารถควบคุมการไหลของของเหลวได้อย่างแม่นยำในการใช้งานต่างๆ

ประโยชน์และความสําคัญของโซลินอยด์วาล์วในระบบควบคุมของเหลวยานยนต์:

แม้ว่าโซลินอยด์วาล์วจะถูกใช้งานอย่างแพร่หลายในวงจรควบคุมของเหลวภายในรถยนต์ แต่เราควรทำความเข้าใจความสำคัญของมันโดยการเปรียบเทียบกับระบบวาล์วแบบดั้งเดิม:

วาล์วเครื่องกล (Mechanical Valves):

- วาล์วเชิงกล เช่น เช็ควาล์ว, วาล์วปีกผีเสื้อ, และวาล์วปิดแบบแมนนวล ได้ถูกใช้งานในระบบควบคุมของเหลวของรถยนต์รุ่นเก่า

- ในทางตรงกันข้าม โซลินอยด์วาล์วที่ควบคุมด้วยไฟฟ้ามีเวลาตอบสนองที่รวดเร็วกว่าและความแม่นยำในการควบคุมที่สูงกว่า ซึ่งทำให้มันเหมาะสมกับระบบยานยนต์สมัยใหม่ที่ควบคุมด้วยระบบอิเล็กทรอนิกส์

ระบบนิวเมติก (Pneumatic Systems):

- ยานพาหนะรุ่นเก่าและขนาดใหญ่มักใช้ระบบนิวเมติกส์สำหรับหลายฟังก์ชัน เช่น บูสเตอร์เบรกไฟฟ้าและระบบกันสะเทือนแบบอากาศ ปัจจุบันระบบเหล่านี้ได้ถูกแทนที่ด้วยวาล์วโซลินอยด์ที่ควบคุมโดยระบบอิเล็กทรอนิกส์ ซึ่งเพิ่มความยืดหยุ่นในการปรับแต่งเพื่อตอบสนองต่อสภาพแวดล้อมที่เปลี่ยนแปลงไปและความต้องการของยานพาหนะ

ระบบวาล์วและการควบคุมแบบแมนนวล (Manual Valve Systems and Controls):

- คันโยก, สวิตช์, และแป้นเหยียบแบบแมนนวลถูกใช้ในการควบคุมเครื่องยนต์ดีเซลขนาดใหญ่และการทำงานของมัน ปัจจุบัน, โซลินอยด์วาล์วได้ลดความจำเป็นในการควบคุมแบบแมนนวลด้วยการนำเสนอตัวเลือกที่ควบคุมด้วยไฟฟ้าจากระยะไกลซึ่งง่ายและเชื่อถือได้มากขึ้น นอกจากนี้ยังช่วยให้สามารถผสานระบบอัตโนมัติ IoT และระบบช่วยเหลือผู้ขับขี่ขั้นสูงเข้าด้วยกันได้

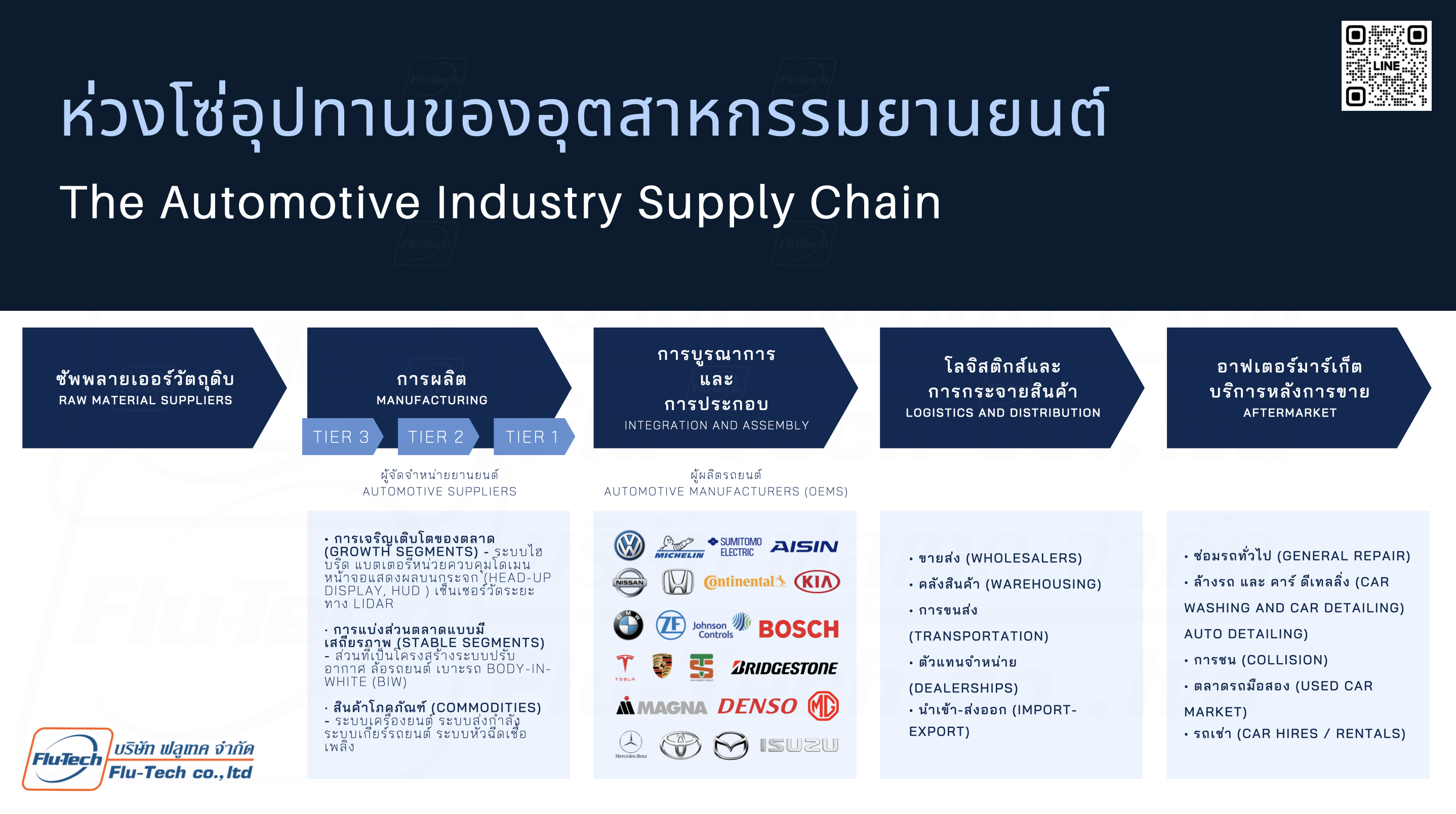

ห่วงโซ่อุปทานของอุตสาหกรรมยานยนต์ของอุตสาหกรรมยานยนต์และชิ้นส่วน

What is the Automotive Supply Chain?

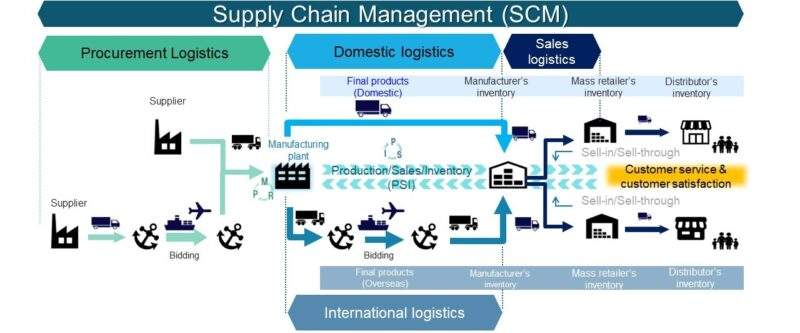

ห่วงโซ่อุปทาน หรือ ซัพพลายเชน (Supply Chain) คือ กระบวนการทีเชื่อมโยงการดําเนินกิจกรรมต่างๆ เพื่อตอบสนองความต้องการของลูกค้าปลายทางทั้งในด้านสินค้าและบริการ เพื่อให้ลูกค้ามีความพึงพอใจสูงสุด โดยเริ่มต้นตั้งแต่กระบวนการจัดซื้อ จัดหา การผลิต การเคลื่อนย้าย การขนส่ง การจัดเก็บ การจัดจําหน่าย การขาย รวมถึงการนําเอาเทคโนโลยีสารสนเทศมาใช้ในการสนับสนุนกระบวนการต่างๆ เพื่อให้สามารถดําเนินการประสานงานกันอย่างคล่องตัว โดยย่อ ห่วงโซ่อุปทานประกอบด้วยอุปสงค์และอุปทาน

องค์ประกอบของซัพพลายเชน

- Upstream Supply Chain คือ ห่วงโซ่อุปทานที่เข้าสู่กระบวนการของผู้ผลิต ประกอบด้วยกระบวนการที่เกี่ยวกับการจัดหาโดยมีผู้เกี่ยวข้องหลัก คือ ซัพพลายเออร์ (Supplier)

- Internal Supply Chain คือ ห่วงโซ่อุปทานภายในของกระบวนการผลิต ประกอบด้วยกระบวนการที่เกี่ยวกับการเปลี่ยนอินพุต (Input) ให้เป็นผลิตภัณฑ์และบริการเอาต์พุต (Output) โดยมีผู้เกี่ยวข้องหลัก นั่นก็คือผู้ผลิต (Manufacturer)

- Downstream Supply Chain คือ ห่วงโซ่อุปทานที่เข้าสู่กระบวนการของลูกค้าประกอบด้วยกระบวนการที่เกี่ยวกับการจัดส่ง ขนส่ง หรือสินค้าไปสู่มือผู้บริโภค

ห่วงโซ่อุปทานยานยนต์สำหรับการผลิตรถยนต์ รถบรรทุก และยานพาหนะอื่นๆ เป็นหนึ่งในห่วงโซ่อุปทานที่ซับซ้อนที่สุดในโลก วัสดุและส่วนประกอบแต่ละชิ้นจำเป็นต้องผ่านกระบวนการจัดหา (Sourcing) และผลิต ซึ่งจะต้องอาศัยเอาท์ซอร์ส ซัพพลายเออร์ผู้ผลิตภายนอกเจ้าอื่น ผู้ผลิตชิ้นส่วนหรือแฟบริเคเตอร์ และซัพพลายเออร์ผู้จำหน่ายวัตถุดิบรายอื่น

ลักษณะสำคัญของห่วงโซ่อุปทานของอุตสาหกรรมยานยนต์และชิ้นส่วนไทย

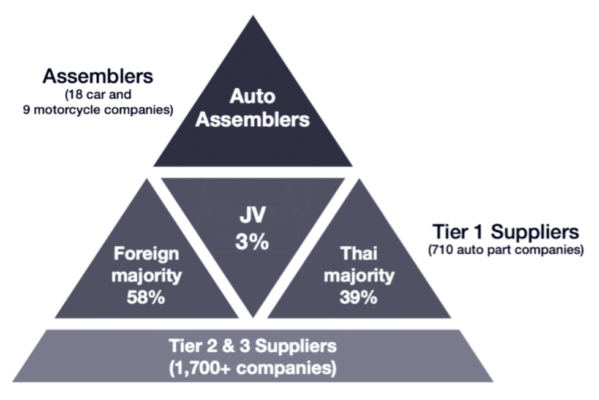

อุตสาหกรรมยานยนต์และชิ้นส่วนแบ่งบริษัทผู้ผลิตออกเป็น 4 กลุ่ม ได้แก่

- บริษัทประกอบยานยนต์จากชิ้นส่วนสำเร็จรูป (Assembly)

- บริษัทผลิตชิ้นส่วนของยานยนต์ (Tier-1)

- บริษัทที่ประกอบชิ้นส่วนยานยนต์จากวัตถุดิบ (Tier-2) และ

- บริษัทที่ผลิตวัตถุดิบ อาทิ ปิโตรเคมี พลาสติก เหล็ก และยาง เพื่อประกอบเป็นชิ้นส่วนของยานยนต์ (Tier-3)

โดยบริษัท Tier-1 และ Tier-2 อาจจะเป็น Original Equipment Manufacturer (OEM) หรือ Replacement Equipment Manufacturer (REM) หรือทั้งสองอย่าง อีกอย่างนั้นคือ อุตสาหกรรมผลิตชิ้นส่วนพึ่งพาอุตสาหกรรมยานยนต์เป็นหลัก

ความท้าทายในห่วงโซ่อุปทานนอุตสาหกรรมยานยนต์

- ความยั่งยืน (Sustainability)

- ทัศนวิสัยต่ำ (Lack of Visibility)

- ผลกระทบจากโควิด-19 (COVID-19 Impact)

- สินค้าคงคลังล้นสต็อก (Overstocked Inventories)

- ปัญหาการควบคุมคุณภาพ (Quality Control Issues)

อุตสาหกรรมยานยนต์ไทย

Thailand Automotive Industry

อุตสาหกรรมรถยนต์เป็นอุตสาหกรรมที่รัฐบาลไทยให้การส่งเสริมมาอย่างต่อเนื่อง การพัฒนาในระยะแรก ช่วงปี 1961 ถึง 1970 จะเน้นที่การผลิตเพื่อทดแทนการนำเข้า โดยรัฐบาลออกมาตรการหลายด้านเพื่อดึงดูดการลงทุนในอุตสาหกรรมประกอบรถยนต์ อาทิ การให้สิทธิประโยชน์ทางภาษี การลดอัตราภาษีนำเข้าชิ้นส่วนครบชุดสมบูรณ์ที่ใช้ประกอบรถยนต์ หรือ Completely Knocked-Down (CKD) ซึ่งหมายถึงการนำเข้าชิ้นส่วนอะไหล่มาจากต่างประเทศ และประกอบเป็นรถยนต์ที่ปลายทาง และการปรับขึ้นภาษีนำเข้ารถยนต์ประกอบสำเร็จรูปที่ผลิตในต่างประเทศและนำเข้ามาทั้งคัน เช่น รถยุโรป รถหรู รถที่ไม่มีไลน์ผลิตในประเทศ เป็นต้น นี่เรียกกันว่า Completely Built-Up (CBU) ในอัตราสูงเพื่อจำกัดการนำเข้ารถยนต์มาจำหน่ายในประเทศ

ตั้งแต่ปี 1971 เป็นต้นมา รัฐบาลได้ออกนโยบายเพื่อสร้างความเข้มแข็งให้กับอุตสาหกรรมรถยนต์ในประเทศไทย โดยส่งเสริมการผลิตชิ้นส่วนยานยนต์เพื่อรองรับการเติบโตของอุตสาหกรรมรถยนต์ในระยะข้างหน้า อาทิเช่น (1) การปรับขึ้นภาษีนำเข้าชิ้นส่วน Completely Knocked Down (CKD) และรถยนต์สำเร็จรูป (2) การบังคับใช้ชิ้นส่วนฯ ที่ผลิตในประเทศ โดยกำหนดเป็นสัดส่วน Local Content Requirements เริ่มมีผลวันที่ 1 มกราคม 1975 และทยอยปรับเพิ่มสัดส่วนเป็นลำดับ และ (3) การส่งเสริมการลงทุนจากต่างประเทศและผลักดันให้เกิดการถ่ายทอดเทคโนโลยีจากบริษัทข้ามชาติสู่บริษัทสัญชาติไทย

นโยบายข้างต้นเรื่องการส่งเสริมการผลิตและใช้ชิ้นส่วนที่ผลิตภายในประเทศส่งผลให้อุตสาหกรรมการผลิตชิ้นส่วนฯ เติบโตอย่างรวดเร็ว ขณะที่ห่วงโซ่อุปทานของอุตสาหกรรมรถยนต์มีความเข้มแข็งขึ้นเป็นลำดับ สะท้อนจากปัจจุบันการผลิตรถยนต์ในไทยใช้ชิ้นส่วนฯ ที่ผลิตในประเทศคิดเป็นสัดส่วนสูงกว่า 80% ของมูลค่าชิ้นส่วนที่ใช้ในการผลิตรถยนต์ทั้งหมด นโยบายเพื่อต้องการทดแทนการนําเข้าจากต่างประเทศ อุตสาหกรรมยานยนต์จึงเติบโตขึ้นอย่างต่อเนื่อง

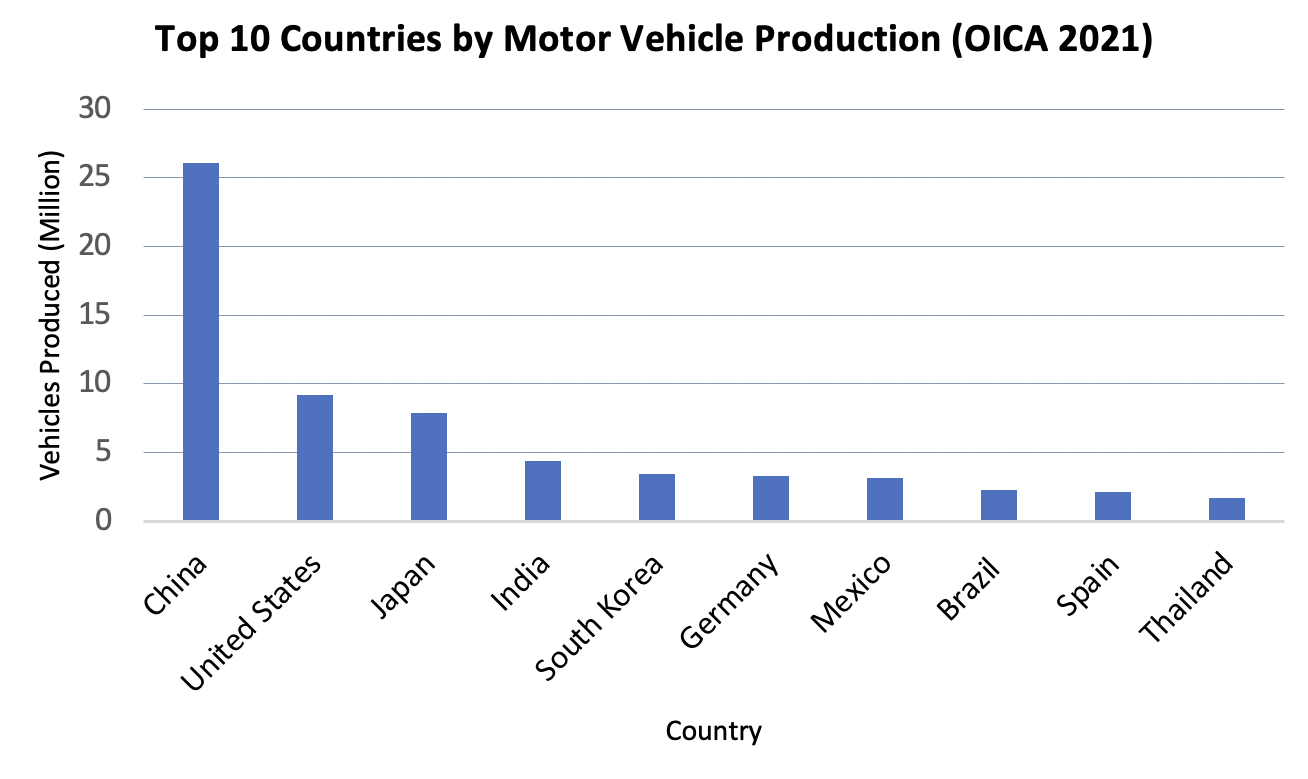

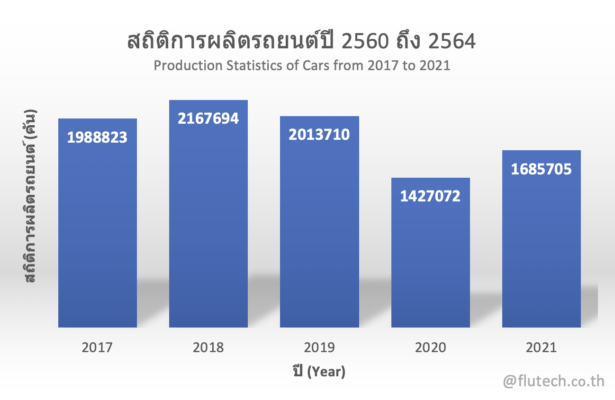

International Organization of Motor Vehicle Manufacturers หรือ Organisation Internationale des Contructeurs d’Automobiles (OICA) คือ องค์กรผู้ผลิตยานยนต์ระหว่างประเทศที่ถูกก่อตั้งขึ้นในกรุงปารีส ประเทศฝรั่งเศส ในปี พ.ศ. 2462 จุดประสงค์ขององค์กรคือการเป็นตัวแทนของผู้ผลิตรถยนต์ ผู้ประกอบ และผู้นำเข้า โดยเชื่อมโยงสมาคมยานยนต์แห่งชาติของประเทศสมาชิก OICA ศึกษาประเด็นที่น่าสนใจร่วมกันเกี่ยวกับการพัฒนาและอนาคตของการผลิตรถยนต์ และรวบรวมและเผยแพร่ข้อมูลที่เป็นประโยชน์ระหว่างสมาชิก ทุกๆ ปี องค์กร OICA จะเผยแพร่สถิติการผลิตยานยนต์ในประเทศต่างๆ ในปี พ.ศ. 2564 หรือ 2021 ประเทศไทย (Thai Automotive Industry Association, TAIA) หนึ่งในสมาชิกขององค์การผู้ผลิตยานยนต์ระหว่างประเทศ ได้ถูกจัดอันดับอยู่ที่สิบในการผลิตรถยนต์ ประเทศไทยผลิตรถยนต์ประมาณ 1.69 ล้านคัน และสำหรับประมาณการณ์การผลิตรถยนต์ในปี 2023 คาดว่าจะมีปริมาณ 1.70 ล้านคัน

สภาอุตสาหกรรมแห่งประเทศไทย (Federation of Thai Industries, FTI) กล่าวว่า การผลิตรถยนต์ในประเทศไทยเพิ่มขึ้น 2.75% ในเดือนธันวาคมจากปีก่อนหน้า 158,606 คัน หลังจากที่เพิ่มขึ้น 15% ในเดือนก่อนหน้า นายสุรพงษ์ ไพสิฐพัฒนพงษ์ รักษาการรองประธานและโฆษกกลุ่ม FTI เปิดเผยว่าในปี 2022 การผลิตรถยนต์เพิ่มขึ้น 11.73% มาเป็น 1.88 ล้านคัน และในเดือนธันวาคม การส่งออกรถยนต์เพิ่มขึ้น 10.17% จากปีก่อนหน้าเป็น 111,605 คัน อย่างไรก็ตาม ในปี 2021 ยอดขายรถยนต์ในประเทศลดลง 9.02% จากปีก่อนหน้าเหลือ 82,799 คัน เนื่องจากรถบางรุ่นไม่มีสารกึ่งตัวนำ หรือ เซมิคอนดักเตอร์ (Semiconductors) และวิกฤติน้ำท่วมในบางพื้นที่ของประเทศ ในปี 2565 ยอดขายรถยนต์ในประเทศเพิ่มขึ้น 11.89% ในขณะที่การส่งออกเพิ่มขึ้น 4.28% ประเทศไทยเป็นฐานการผลิตและส่งออกรถยนต์ระดับภูมิภาคสำหรับผู้ผลิตรถยนต์ชั้นนำของโลก เช่น Toyota Motor Corporation (7203.T) Nissan Motor Co., Ltd. (NSANY) และ Honda Motor Co., Ltd. (7267.T) อุตสาหกรรมนี้มีสัดส่วนประมาณ 10% ของเศรษฐกิจที่ใหญ่เป็นอันดับสองของเอเชียตะวันออกเฉียงใต้และงานด้านการผลิต

สภาอุตสาหกรรมแห่งประเทศไทย (Federation of Thai Industries, FTI) กล่าวว่า การผลิตรถยนต์ในประเทศไทยเพิ่มขึ้น 2.75% ในเดือนธันวาคมจากปีก่อนหน้า 158,606 คัน หลังจากที่เพิ่มขึ้น 15% ในเดือนก่อนหน้า นายสุรพงษ์ ไพสิฐพัฒนพงษ์ รักษาการรองประธานและโฆษกกลุ่ม FTI เปิดเผยว่าในปี 2022 การผลิตรถยนต์เพิ่มขึ้น 11.73% มาเป็น 1.88 ล้านคัน และในเดือนธันวาคม การส่งออกรถยนต์เพิ่มขึ้น 10.17% จากปีก่อนหน้าเป็น 111,605 คัน อย่างไรก็ตาม ในปี 2021 ยอดขายรถยนต์ในประเทศลดลง 9.02% จากปีก่อนหน้าเหลือ 82,799 คัน เนื่องจากรถบางรุ่นไม่มีสารกึ่งตัวนำ หรือ เซมิคอนดักเตอร์ (Semiconductors) และวิกฤติน้ำท่วมในบางพื้นที่ของประเทศ ในปี 2565 ยอดขายรถยนต์ในประเทศเพิ่มขึ้น 11.89% ในขณะที่การส่งออกเพิ่มขึ้น 4.28% ประเทศไทยเป็นฐานการผลิตและส่งออกรถยนต์ระดับภูมิภาคสำหรับผู้ผลิตรถยนต์ชั้นนำของโลก เช่น Toyota Motor Corporation (7203.T) Nissan Motor Co., Ltd. (NSANY) และ Honda Motor Co., Ltd. (7267.T) อุตสาหกรรมนี้มีสัดส่วนประมาณ 10% ของเศรษฐกิจที่ใหญ่เป็นอันดับสองของเอเชียตะวันออกเฉียงใต้และงานด้านการผลิต

สภาอุตสาหกรรมแห่งประเทศไทย (Federation of Thai Industries, FTI) กล่าวว่า การผลิตรถยนต์ในประเทศไทยเพิ่มขึ้น 2.75% ในเดือนธันวาคมจากปีก่อนหน้า 158,606 คัน หลังจากที่เพิ่มขึ้น 15% ในเดือนก่อนหน้า นายสุรพงษ์ ไพสิฐพัฒนพงษ์ รักษาการรองประธานและโฆษกกลุ่ม FTI เปิดเผยว่าในปี 2022 การผลิตรถยนต์เพิ่มขึ้น 11.73% มาเป็น 1.88 ล้านคัน และในเดือนธันวาคม การส่งออกรถยนต์เพิ่มขึ้น 10.17% จากปีก่อนหน้าเป็น 111,605 คัน อย่างไรก็ตาม ในปี 2021 ยอดขายรถยนต์ในประเทศลดลง 9.02% จากปีก่อนหน้าเหลือ 82,799 คัน เนื่องจากรถบางรุ่นไม่มีสารกึ่งตัวนำ หรือ เซมิคอนดักเตอร์ (Semiconductors) และวิกฤติน้ำท่วมในบางพื้นที่ของประเทศ ในปี 2565 ยอดขายรถยนต์ในประเทศเพิ่มขึ้น 11.89% ในขณะที่การส่งออกเพิ่มขึ้น 4.28% ประเทศไทยเป็นฐานการผลิตและส่งออกรถยนต์ระดับภูมิภาคสำหรับผู้ผลิตรถยนต์ชั้นนำของโลก เช่น Toyota Motor Corporation (7203.T) Nissan Motor Co., Ltd. (NSANY) และ Honda Motor Co., Ltd. (7267.T) อุตสาหกรรมนี้มีสัดส่วนประมาณ 10% ของเศรษฐกิจที่ใหญ่เป็นอันดับสองของเอเชียตะวันออกเฉียงใต้และงานด้านการผลิต

ผู้ประกอบยานยนต์ในไทย

Thailand Automotive Assemblers

จำนวนการผลิตเติบโตอย่างโดดเด่นตั้งแต่ปี 2552 มากกว่าครึ่งหนึ่งของการผลิตทั้งหมดเป็นรถกระบะขนาด 1 ตัน ซึ่งปันเป็นจํานวน 57% รถยนต์นั่งส่วนบุคคล 41% และรถยนต์เพื่อการพาณิชย์ 2% จำนวนการผลิตเติบโตอย่างน่าทึ่งตั้งแต่ปี 2009 ในปี 2016 ประเทศไทยมีการผลิตรถยนต์เพิ่มขึ้นสองเท่าเมื่อเทียบกับปี 2009 ประเทศไทยส่งออกรถยนต์ 1,188,515 คันงทำเงินได้มากกว่า 1.8 หมื่นล้านเหรียญดอลลาร์สหรัฐ ในขณะที่มูลค่าการส่งออกเพิ่มขึ้นเร็วกว่าปริมาณการส่งออกตั้งแต่ปี 2552 และด้วยโรงงานประกอบรถยนต์กว่า18 แห่ง อุตสาหกรรมยานยนต์จะช่วยขับเคลื่อนเศรษฐกิจของประเทศไทยให้ยิ่งใหญ่และแข็งแกร่งยิ่งขึ้น แม้ว่าอุตสาหกรรมนี้จะยังอยู่ในช่วงฟื้นตัวจากผลกระทบจากโรคโควิด-19 สงครามรัสเซีย–ยูเครน และการขาดแคลนวัสดุบางชนิดทั่วโลก

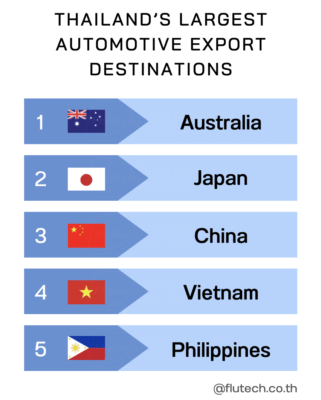

ประเทศไทยเป็นผู้ส่งออกรถยนต์รายใหญ่อันดับ 2 ของเอเชียในปี 2558 และในปี 2563 ประเทศไทยส่งออกรถยนต์มูลค่า 8.28 พันล้านดอลลาร์ ทำให้เป็นผู้ส่งออกรถยนต์รายใหญ่อันดับที่ 18 ของโลก รถยนต์จึงกลายเป็นสินค้าส่งออกอันดับ 4 ของไทยในปีเดียวกัน ประเทศไทยส่งออกรถยนต์ ประเทศหลักที่ประเทศไทยส่งออกรถยนต์ไป ได้แก่ ออสเตรเลีย ($1.37B) ญี่ปุ่น ($998M) จีน ($880M) เวียดนาม ($688M) และฟิลิปปินส์ ($560M)

ในปี 2565 อุตสาหกรรมยานยนต์ในประเทศไทยมีขนาดใหญ่ที่สุดในเอเชียตะวันออกเฉียงใต้ และใหญ่เป็นอันดับที่ 10 ของโลก อุตสาหกรรมของไทยมีผลผลิตต่อปีมากกว่า 1.5 ล้านคัน ทั้งรถยนต์นั่งส่วนบุคคลและรถกระบะ ซึ่งมีจำนวนมากกว่าผลผลิตของประเทศต่างๆ เช่น เบลเยียม แคนาดา สหราชอาณาจักร อิตาลี สาธารณรัฐเช็ก และตุรกี

รถยนต์ส่วนใหญ่ที่ผลิตในประเทศไทยได้รับการพัฒนาและได้รับใบอนุญาตจากผู้ผลิตต่างประเทศ ซึ่งส่วนใหญ่มาจากญี่ปุ่น อเมริกา และจีน แต่มีบริษัทรถยนต์อื่นๆ ที่ผลิตในไทยแบบ CKD ซึ่งเป็นการนำเข้าชิ้นส่วนอะไหล่จากมาจากต่างประเทศ แต่อาจจะประกอบรวมกับชิ้นส่วนที่มีการผลิตในประเทศด้วยก็ได้ และนำมาประกอบเป็นตัวรถ เช่น BMW และ Mercedes-Benz อุตสาหกรรมนี้ช้ประโยชน์จากเขตการค้าเสรีอาเซียน หรือ ASEAN Free Trade Area (AFTA) เพื่อหาตลาดสำหรับค้าขาย ประเทศไทยเป็นอันดับหนึ่งในตลาดรถกระบะในโลก โดยมีส่วนแบ่งตลาดมากกว่าร้อยละ 50 สำหรับรถบรรทุกขนาดหนึ่งตัน

รถยนต์ส่วนใหญ่ที่ผลิตในประเทศไทยได้รับการพัฒนาและได้รับใบอนุญาตจากผู้ผลิตต่างประเทศ ซึ่งส่วนใหญ่มาจากญี่ปุ่น อเมริกา และจีน แต่มีบริษัทรถยนต์อื่นๆ ที่ผลิตในไทยแบบ CKD ซึ่งเป็นการนำเข้าชิ้นส่วนอะไหล่จากมาจากต่างประเทศ แต่อาจจะประกอบรวมกับชิ้นส่วนที่มีการผลิตในประเทศด้วยก็ได้ และนำมาประกอบเป็นตัวรถ เช่น BMW และ Mercedes-Benz อุตสาหกรรมนี้ช้ประโยชน์จากเขตการค้าเสรีอาเซียน หรือ ASEAN Free Trade Area (AFTA) เพื่อหาตลาดสำหรับค้าขาย ประเทศไทยเป็นอันดับหนึ่งในตลาดรถกระบะในโลก โดยมีส่วนแบ่งตลาดมากกว่าร้อยละ 50 สำหรับรถบรรทุกขนาดหนึ่งตัน

ตัวอย่างผู้ผลิตยานยนต์ในประเทศไทย

ผู้ผลิตรถจักรยานยนต์ในไทย

Motorcycle Assemblers in Thailand

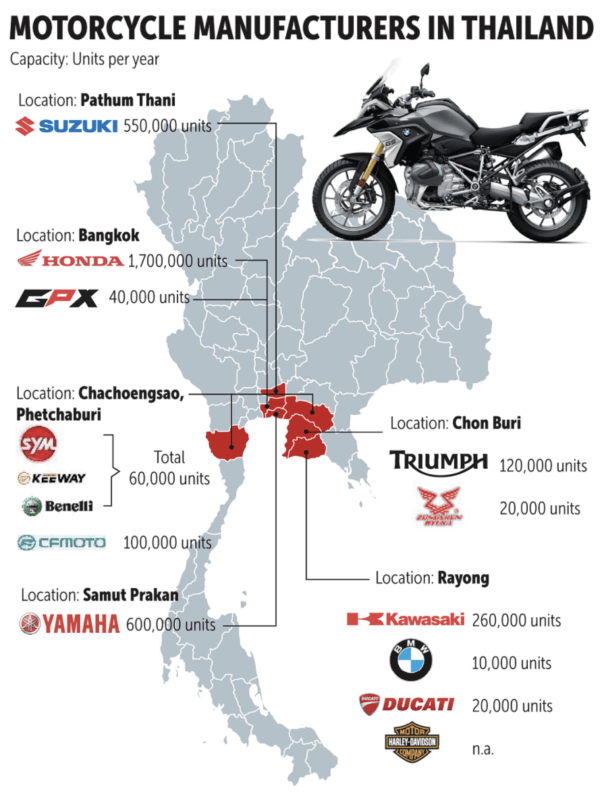

ในระดับสากล ตลาดรถจักรยานยนต์จะกระจุกตัวอยู่ในประเทศภูมิภาคเอเชียแปซิฟิก บริเวณที่มีสัดส่วนถึง 80% ของยอดขายรวมทั่วโลกต่อปี ดังนั้นผู้ผลิตรถจักรยานยนต์รายใหญ่จึงมีแนวโน้มที่จะลดต้นทุนการขนส่งโดยย้ายฐานการผลิตให้ใกล้กับตลาดเป้าหมายมากขึ้น ตั้งแต่ปี 1960 เป็นต้นมา โรงงานผลิตมอเตอร์ไซค์ส่วนใหญ่ของโลกอยู่ในตั้งอยู่ในทวีปเอเชีย ประเทศไทยเป็นผู้ผลิตรถจักรยานยนต์รายใหญ่อันดับ 5 ของโลก รองจากจีน อินเดีย อินโดนีเซีย และเวียดนาม

การผลิตและการขายรถจักรยานยนต์สำหรับตลาดในประเทศไทยนั้นมุ่งเน้นไปที่ประเภท ‘น้ำหนักเบา’ หรือ ‘Lightweight’ ซึ่งหมายถึงยานพาหนะที่มีขนาดเครื่องยนต์ไม่เกิน 250 ซีซี ในตอนแรก ภาคส่วนนี้ถูกจำกัดให้นำเข้า CKDs แต่ในปี พ.ศ. 2514 ประเทศไทยได้ออกเอกสารนโยบายอย่างเป็นทางการฉบับแรกซึ่งครอบคลุมภาคส่วนรถจักรยานยนต์ ซึ่งเป็นข้อกำหนดที่สำคัญที่สุด ซึ่งเป็นการกำหนดข้อกำหนดเนื้อหาท้องถิ่น Local Content Requirements (LCRs) ซึ่งระบุว่า ในมูลค่าชิ้นส่วนประกอบทั้งหมดของรถจักรยานยนต์ประกอบในประเทศไทย ต้องมีชิ้นส่วนที่ผลิตภายในประเทศอย่างน้อยร้อยละ 50

ในส่วนของการผลิตรถจักรยานยนต์ที่มีเครื่องยนต์มากกว่า 250 ซีซี หรือที่เรียกว่า ‘บิ๊กไบค์ (Big Bike)’ ปัจจุบันการผลิตในประเทศยังไม่กว้างขวางนัก แต่รัฐบาลกลับเห็นความสำคัญของการผลิตรถจักรยานยนต์เครื่องยนต์ใหญ่นี้เพื่อดึงดูดตลาดต่างชาติให้มาลงทุนผลิตรถจักรยานยนต์ขนาดเครื่องยนต์ใหญ่กว่า 248 ซีซี ในประเทศไทย นอกจากนี้ ผู้ประกอบการในยุโรปและสหรัฐอเมริกา ส่วนใหญ่ผลิตเครื่องจักรขนาดมากกว่า 250 ซีซี สำหรับตลาดในยุโรปและประเทศที่พัฒนาแล้วอื่นๆ ประสบปัญหาด้านต้นทุนการผลิตที่สูงขึ้น โดยเฉพาะด้านแรงงาน ทำให้ไม่สามารถแข่งขันกับการผลิตที่เพิ่มขึ้นจากเอเชีย สิ่งนี้จึงเป็นแรงจูงใจให้บริษัทต่าง ๆ ย้ายฐานการผลิตรถบิ๊กไบค์มาที่ประเทศไทย ซึ่งสามารถส่งออกได้ในภายหลัง การผลิตรถจักรยานยนต์รุ่นเฮฟวีเวต (Heavyweight)ในประเทศไทยระหว่างปี 2001 ถึง 2018 เพิ่มขึ้นที่อัตรา CAGR 13% ซึ่งสูงกว่า CAGR 9% ในช่วงปี 2003 ถึง 2010 CAGR ย่อมาจาก Compound Annual Growth Rate และใช้สำหรับการประเมินว่าการลงทุนจะเติบโตเท่าใดในช่วงเวลาหนึ่งหรือต่อปี

ปัจจุบันมีผู้ผลิตรถจักรยานยนต์จำนวนมากในประเทศไทยที่มีกำลังการผลิตมากกว่า 3 ล้านยูนิตต่อปี ได้แก่ ฮอนด้า (Honda) ยามาฮ่า (Yamaha) ซูซูกิ (Suzuki) คาวาซากิ (Kawasaki) บีเอ็มดับเบิลยู (BMW Motorrad) ไทรอัมพ์ มอเตอร์ไซเคิลส์ (Triumph) และ ดูคาติ (Ducati)

ตัวอย่างผู้ผลิตรถจักรยานยนต์ในประเทศไทย

ชิ้นส่วนรถยนต์ในไทย

Auto Parts

อุตสาหกรรมชิ้นส่วนยานยนต์เป็นปัจจัยสนับสนุนที่สำคัญมาโดยตลอดซึ่งส่งผลให้อุตสาหกรรมยานยนต์ของไทยเติบโตอย่างรวดเร็วมากกว่า 60% ของซัพพลายเออร์ชิ้นส่วนอะไหล่รถยนต์ร้อยรายใหญ่ที่สุดในโลกมีศูนย์กลางการผลิตในประเทศไทย ผู้ผลิตในประเทศเป็นผู้จัดหาชิ้นส่วน 80-90% ที่ใช้ในการผลิตรถยนต์ภายในประเทศ

ในปี 2016 การส่งออกชิ้นส่วนยานยนต์ของไทยมีมูลค่าเพิ่มขึ้น 4.54% จากปี 2015 และมีมูลค่า 7.43 พันล้านเหรียญสหรัฐ มูลค่าการส่งออกเกือบ 71% มาจากผู้ผลิตอุปกรณ์ตามแบบฐาน (Original Equipment Manufacturers, OEM) ขณะที่การผลิตเครื่องยนต์มีการเติบโตสูงสุดที่มูลค่าเพิ่มขึ้น 34.59% จากปี 2015

ตัวอย่างผู้ผลิตชิ้นส่วนยานยนต์ในประเทศไทย ได้แก่ สยามฟูรูกาวา (Siam Furukawa) นิสสัน พาวเวอร์เทรน (Nissan Powertrain) แมกน่า ออโตโมทีฟ (Magna Automotive) โรเบิร์ต บ๊อช (Robert Bosch) โตโยต้า โบโชคุ (Toyota Boshoku) โตโยด้า โกเซ (Toyoda Gosei) เด็นโซ่ (Denso) ที.กรุงไทยอุตสาหกรรม (T.Krungthai Industries) จอห์นสัน คอนโทรลส์ (Johnson Controls) ซัมมิท โอโต บอดี้ (Summit Auto Body) แม็กซิออน วีลส์ (Maxion Wheels) ไทย นิปปอน เซอิกิ (Thai Nippon Seiki) ไทยอินเตอร์เนชั่นแนลไดเมคกิ้ง (Thai International Die Making) เคฮิน เมทัล (Keihin Metal) และ เจเนอรัล เคมิเคิ้ลส์ (General Chemicals) เป็นต้น

อีโคคาร์ในประเทศไทย

Eco Car

Eco Car (อีโค่คาร์) ย่อมาจากคำว่า Ecology Car โดยคำว่า Ecology มีความหมายว่า ความสัมพันธ์ระหว่างสิ่งมีชีวิตกับถิ่นที่อยู่และสิ่งแวดล้อม โดย Eco Car เป็นรถยนต์ที่เกิดจากนโยบายของภาครัฐบาลเมื่อหลายปีที่แล้ว ที่เล็งเห้นความเป็นไปได้ของราคาน้ำมันที่จะสูงขึ้นตามลำดับในอนาคต ทำให้เกิดแผนในการสร้างรถยนต์นั่งขนาดเล็กขึ้น โดยมุ่งเน้นในเรื่องของการรักษาสิ่งแวดล้อม มากกว่าความประหยัดพลังงานน้ำมันอย่าง Economy Car โดยจะคุ้นเคยกับชื่อเฟส 1 หรือในปัจจุบัน เฟส 2

Phase 1 Eco Car

- เครื่องยนต์ดีเซลไม่เกิน 1,400 ซีซี

- เครื่องยนต์เบนซิน ไม่เกิน 1,300 ซีซี

- อัตราสิ้นเปลืองไม่ต่ำกว่า 20 กม./ลิตร

- ปล่อยค่า CO2 ไม่เกิน 120 กรัม/กิโลเมตร

- มาตรฐาน Euro 4 Emissions Standards

Phase 2 Eco Car

- เครื่องยนต์ดีเซลไม่เกิน 1,500 ซีซี

- เครื่องยนต์เบนซิน ไม่เกิน 1,300 ซีซี

- ปล่อยค่า CO2 ไม่เกิน 100 กรัม/กิโลเมตร

- อัตราสิ้นเปลืองไม่ต่ำกว่า 23.25 กม./ลิตร

- มาตรฐาน Euro 5 Emissions Standards

- ติดตั้งระบบควบคุมการทรงตัวและการเบรคที่ปลอดภัย Anti-Lock Brake System (ABS)

ในด้านการลงทุน ผู้ผลิตจะต้องจ่ายเพิ่มจากเดิมในเฟส 1 ที่ใช้เงินลงทุน 5,000 ล้านบาท ในเฟส 2 ต้องเพิ่มเป็น 6,000 ล้านบาท เว้นผู้ที่เคยอยู่ในเฟส 1 อยู่แล้ว สามารถลงทุนเท่าเดิมได้ ในส่วนด้านการผลิตตั้งแต่ปีที่ 4 ขึ้นไป ผู้ผลิตต้องผลิตรถอีโคคาร์ 100,000 คัน ต่างจากเฟส 1 ที่นับตั้งแต่ปีที่ 5 ปีขึ้นไป สำหรับรถยนต์ในเฟสที่ 2 เข้าข่าย ได้แก่ นิสสัน อัลเมร่า (Nissan Almera) มิตซูบิชิ แอททราจ (Mitsubishi Attrage) มิตซูบิชิ มิราจ (Mitsubishi Mirage) โตโยต้า ยาริส (Toyota Yaris) และ มาสด้า 2 (Mazda 2) เป็นต้น

รถยนต์อีโคคาร์เป็นแชมป์ผลิตภัณฑ์ของประเทศไทยนับตั้งแต่ประเทศเริ่มใช้นโยบายส่งเสริมรถยนต์ประเภทนี้ ในปี 2015 รถยนต์อีโคคาร์มีส่วนแบ่งการตลาด 15% ของยอดขายในประเทศทั้งหมด โดยมีนิสสัน มิตซูบิชิ และโตโยต้าเป็นผู้ผลิตรายใหญ่ที่สุด ประเทศไทยประสบความสำเร็จในการดึงดูดความต้องการภายในประเทศ นปีนี้ 2017 การผลิตเฟสสองเริ่มต้นด้วยการลดภาษีสรรพสามิตลงเหลือ 12-14% จาก 17% ยอดขายรถยนต์กลุ่มรถ ECO Car และ บี-เซกเมนต์ (B-Segment) หรือ หมวดหมู่ของรถที่มีขนาดตัวถังเล็ก มีสมรรถนะเครื่องยนต์ตั้งแต่ 600 ถึง 1,000 ซี.ซี. เดือนมกราคมถึงพฤศจิกายน 2022 รวม 66,015 คัน

คณะรัฐมนตรีไทย หรือ ครม. เห็นชอบกับอัตราภาษีสรรพสามิตใหม่สำหรับยานยนต์ – รถยนต์อีโคคาร์จะต้องเสียภาษีสรรพสามิต 14% จนถึงวันที่ 31 ธันวาคม 2566 หลังจากนั้นอัตราจะอยู่ที่ 10% ถึง 12% จนถึงปี 2568 แต่นี่ขึ้นอยู่กับความจุของเครื่องยนต์ การปล่อยก๊าซ CO2 และมาตรฐานความปลอดภัย

รถยนต์ปลั๊กอินไฮบริดในประเทศไทย

Plug-in Hybrid Electric Vehicle (PHEV)

รถยนต์ปลั๊กอินไฮบริด หรือ รถยนต์ PHEV ย่อมาจาก Plug-in Hybrid Electric Vehicle เป็นรถที่ทำงานด้วยเครื่องยนต์ระบบผสมทั้งเชื้อเพลิงและไฟฟ้า สามารถชาร์จไฟจากภายนอกได้ ซึ่งจะแตกต่างกับรถยนต์ไฮบริดทั่วไปที่ไม่สามารถชาร์จไฟได้นั่นเอง หรือหากใช้พลังงานไฟฟ้าหมดก็ยังสามารถขับเคลื่อนต่อไปได้ด้วยการใช้พลังงานจากน้ำมัน

สำนักงานคณะกรรมการส่งเสริมการลงทุน หรือ Thailand Board of Investment (BOI) ได้ให้การสนับสนุนผู้ผลิตรถยนต์ในการผลิตรถยนต์ไฟฟ้าแบบใช้แบตเตอรี่ Battery Electric Vehicle (BEV) รถยนต์ไฟฟ้าไฮบริด Hybrid Electric Vehicle (HEV) และ รถยนต์ปลั๊กอินไฮบริด Plug-In Hybrid (PHEV)

ในขณะเดียวกัน บริษัทอิเล็กทรอนิกส์ญี่ปุ่นมองว่าประเทศไทยเป็นฐานการผลิตที่แข็งแกร่งสำหรับกระบวนการ Midstream (เช่น การแปรรูป การบำบัด การจัดเก็บ การขนส่ง และการส่งออก) และ Downstream (เช่น การค้าปลีก การจำหน่ายสินค้าสำเร็จรูป และการตลาด) บริษัทญี่ปุ่นในอุตสาหกรรมยานยนต์ยังเชื่อว่าประเทศไทยมีศักยภาพที่จะพัฒนาเป็นผู้ผลิตเซมิคอนดักเตอร์ (Semiconductor) ต้นทาง (Upstream) หากสร้างบุคลากรที่แข็งแกร่งในสาขานี้

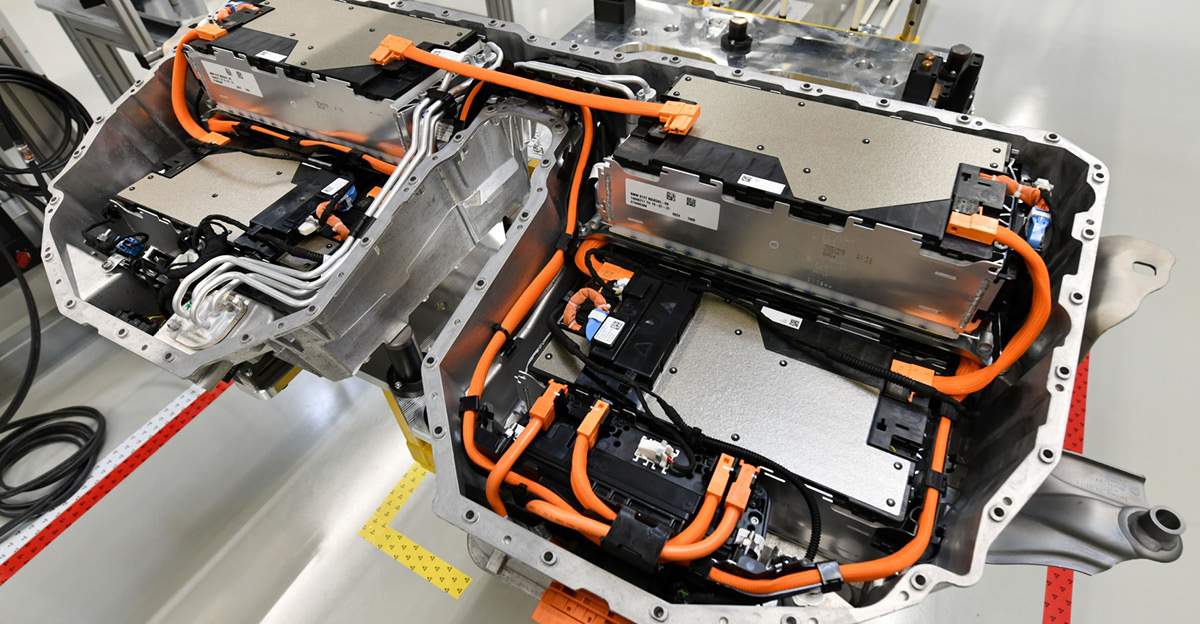

นอกจากนี้บริษัท บีเอ็มดับเบิลยู (ประเทศไทย) จำกัด หรือ บีเอ็มดับเบิลยู กรุ๊ป ซึ่งเป็นเป็นหนึ่งในผู้ผลิตรถยนต์และมอเตอร์ไซค์ที่ประสบความสำเร็จที่สุดในโลก โดยมีเครือข่ายการผลิตมากกว่า 31 แห่งทั่วโลก อีกทั้งยังมมีเครือข่ายผู้จำหน่ายและให้บริการมากกว่า 140 ประเทศทั่วโลก และเมื่อเร็วๆ นี้ BMW Group (Thailand) ได้เปิดตัวโรงงานประกอบแบตเตอรี่แรงดันสูงในประเทศไทยอย่างเป็นทางการ โดยร่วมมือกับแดร็คเซิลไมเออร์ กรุ๊ป [DTS Draexlmaier Automotive Systems (Thailand) Co., Ltd.] ผู้นำด้านการผลิตชิ้นส่วนยานยนต์ระดับโลกให้กับโรงงานรถยนต์ระดับพรีเมียมทั่วโลก

อีกหนึ่งยี่ห้อรถหรูยุโรปที่มีสายการผลิตในประเทศไทย คือ Mercedes-Benz (เมอร์เซเดส-เบนซ์) ผู้ผลิตรถยนต์หรูสัญชาติเยอรมันนี้ไม่เพียงแต่เลือกประเทศไทยให้เป็นสถานที่แรกในเอเชียตะวันออกเฉียงใต้ เพื่อผลิตรถลิฟท์แบ็คที่ขับเคลื่อนด้วยพลังงานไฟฟ้า 100 % รุ่น EQS แต่ยังเลือกให้ไทยเป็น 1 ใน 7 สถานที่ตั้งของโลกสําหรับการผลิตแบตเตอรี่ลิเธียมไอออนประสิทธิภาพสูงที่สามารถให้พลังงานแก่รถยนต์ได้นานกว่า 700 กิโลเมตรต่อการชาร์จหนึ่งครั้ง

รถยนต์ไฟฟ้าในประเทศไทย

Electric Vehicle (EV)

รถยนต์ไฟฟ้า EV หรือ Electric Vehicle คือ ยานพาหนะที่ขับเคลื่อนโดยมอเตอร์ไฟฟ้าแทนการใช้เครื่องยนต์ที่มีการเผาไหม้แบบสันดาป (Combustion Technology) โดยรถยนต์ EV จะใช้พลังจากไฟฟ้าแทนการใช้มันน้ำหรือพลังงานอื่นๆ โดยระบบรถไฟฟ้าจะเก็บพลังงานเอาไว้ในแบตเตอรี่ที่สามารถชาร์จได้ และแปลงพลังงานจากแบตเตอรี่มาใช้ในการขับเคลื่อนรถ อนึ่งรถยนต์ EV ไม่ต้องมีกลไกลอะไรที่มากเหมือนขับเคลื่อนอย่างเช่นรถยนต์ที่ใช้น้ำมัน ซึ่งต้องใช้การจุดระเบิดเผาไหม้ในการขับเคลื่อน ทำให้เครื่องยนต์เงียบ และไม่มีไอเสียจากการเผาผลาญพลังงาน

แนวโน้มของรถยนต์พลังงานไฟฟ้าทั่วโลก หรือ Global EV Outlook เป็นสื่อสิ่งพิมพ์ประจำปีที่ระบุและหารือเกี่ยวกับการพัฒนาล่าสุดของระบบการเคลื่อนที่ด้วยไฟฟ้าทั่วโลก โดยได้รับการสนับสนุนจากสมาชิกของ Electric Vehicles Initiative (EVI) ในรายงานระบุว่า แม้จะมีความตึงเครียดตามห่วงโซ่อุปทานทั่วโลก แต่ยอดขายรถ EV ยังคงเพิ่มขึ้นอย่างมากในปี 2022 (2565) โดยมียอดขายรถยนต์ไฟฟ้ากว่า 2 ล้านคันทั่วโลกในไตรมาสแรก จำนวนรถยนต์ไฟฟ้าบนท้องถนนทั่วโลกตอนปลายปี 2021 (2564) มีจํานวนประมาณ 16.5 ล้านคัน เพิ่มขึ้นสามเท่าจากจํานวนในปี 2018 (2561)

ยอดขายรถยนต์ไฟฟ้าทั่วโลกคาดว่าจะเติบโตอย่างต่อเนื่องจากนโยบายส่งเสริมรถยนต์ไฟฟ้าในแต่ละประเทศและแนวคิด ESG (Environmental, Social, and Corporate Governance Framework) อย่างไรก็ตาม ส่วนแบ่งตลาด EV ทั่วโลกในปัจจุบันยังคงต่ำเมื่อเทียบกับรถที่ใช้เครื่องยนต์สันดาปภายใน หรือ ICE (Internal Combustion Engine) และยานพาหนะประเภทอื่นๆ

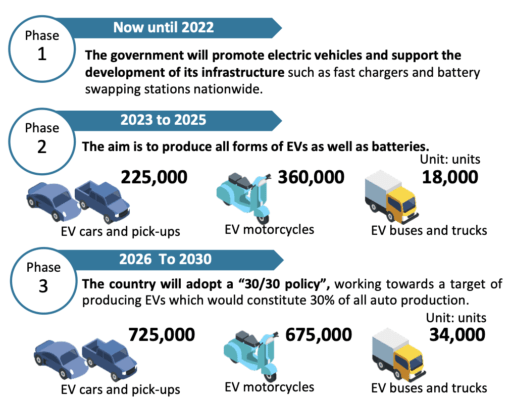

อุตสาหกรรมรถยนต์ไฟฟ้า หรือ EV เป็นหนึ่งในอุตสาหกรรมบีไอโอต้องการเจาะจงเป็นพิเศษ บอร์ดบีโอไอวางแผนที่จะส่งเสริมให้ประเทศไทยเป็นศูนย์กลาง ผลิตรถยนต์ไฟฟ้าแห่งภูมิภาคเอเชีย จึงได้เสนอสิ่งจูงใจแก่ผู้ผลิตที่เกี่ยวข้องกับรถอีวี เมื่อเดือนเมษายน 2565 ที่ผ่านมา คณะกรรมได้อนุมัติโครงการทั้งหมด 31 โครงการเกี่ยวกับยานพาหนะพลังงานไฟฟ้า และ 29 โครงการเกี่ยวกับชิ้นส่วนอะไหล่และส่วนประกอบของมัน เป็นจำนวนเงิน 2,121 ล้านดอลลาร์สหรัฐ และรัฐบาลกำลังเดินหน้าแผนการลดภาษีนำเข้าที่มีผลตั้งแต่เดือนพฤษภาคม 2565 ไปจนถึงธันวาคม 2566 สำหรับรถยนต์ไฟฟ้าแบบแบตเตอรี่แบบ CBU และ BEV เพื่อกระตุ้นการใช้รถยนต์ไฟฟ้าในไทย

อ้างอิง: Pneumax, ROSS Controls, ThaiA, Keyence, CHI, Britannica, BLS, Statista, BOI, Timor-Leste Customs Authorities, OICA, PIER, TATC, MTEC, DYNACAST, LAGOS, TRUE, Bangkok Post, Logistics Cafe, LHBANK, ROSS Controls, DOAE, InTek, IFM, กรุงศรี, Krungsri, DMS, Reuters, OEC, Modify