ความท้าทายในการจัดการวัตถุดิบแบบผงในไซโล

ในอุตสาหกรรมอาหารและขนม วัตถุดิบประเภทผง เช่น ผงโกโก้ แป้ง น้ำตาล หรือผงโปรตีน มักเผชิญกับปัญหา “ไหลไม่ดี” หรือ “เกิดการสะพัด” (bridging/ratholing) ในไซโล ถังเก็บ หรือฮอปเปอร์ โดยเฉพาะในระบบที่ต้องการการจ่ายวัตถุดิบอย่างแม่นยำต่อเนื่อง

การแก้ปัญหาแบบดั้งเดิม เช่น การติดตั้งเครื่องสั่น (vibrators), air pads หรือการเคาะด้วยแรงงานคน อาจช่วยได้ในระยะสั้น แต่กลับสร้างปัญหาอื่น ๆ เช่น ความเสียหายต่อโครงสร้างถัง และแรงงานที่ไม่จำเป็น

AirSweep ช่วย R.M. Palmer ให้รอดจากปัญหาวัสดุไหลติดขัด

R.M. Palmer ผู้ผลิตขนมหวานชื่อดังในเมืองรีดดิ้ง รัฐเพนซิลเวเนีย เป็นบริษัทที่ผลิตขนมเทศกาลหลากหลายชนิดเพื่อจัดจำหน่ายทั้งในสหรัฐอเมริกาและต่างประเทศ สินค้าของบริษัทประกอบด้วยขนมช็อกโกแลตรูปฟักทองสำหรับฮาโลวีน, กระต่ายสำหรับอีสเตอร์ และซานต้าสำหรับคริสต์มาส บริษัทเอกชนแห่งนี้มีประสบการณ์ด้านการผลิตขนมหวานมายาวนานกว่า 50 ปี

ในกระบวนการผลิตช็อกโกแลต ผงโกโก้น้ำหนักถุงละ 50 ปอนด์ จะถูกเทลงในสถานีเทผงที่ติดตั้งระบบดักฝุ่นในตัว จากนั้นผงจะไหลลงสู่ถังเก็บขนาดใหญ่ด้วยแรงโน้มถ่วง แล้วเคลื่อนต่อไปยังถังพักขนาดกลางก่อนที่จะถูกส่งผ่านโรตารีแอร์ล็อก และลำเลียงด้วยลมไปยังพื้นที่ชั่งน้ำหนักสำหรับการผสมสูตร

เหมาะสำหรับใคร?

โรงงานอาหาร / เครื่องดื่มที่ใช้วัตถุดิบแบบผงหรือเกล็ด

ผู้ผลิตเวย์โปรตีน, แป้ง, น้ำตาล, ผงโกโก้, กาแฟ

ผู้ที่ใช้ไซโล / ถังเก็บวัตถุดิบแล้วพบปัญหาการไหลไม่สม่ำเสมอ

PROBLEM

ผงโกโก้ (ซึ่งเป็นผงละเอียดที่มีปริมาณน้ำมันสูง) เกิดการอัดแน่น เชื่อมตัวกันเป็นสะพาน และเกิดโพรงตรงกลางในถังบรรจุ

แอร์เรเตอร์ในถังอุดตันและไม่สามารถทำงานได้

พนักงานต้องขูดผงโกโก้ออกจากถังทุกๆ 3 ถึง 4 วัน และมักจะถูกผงโกโก้หกใส่จนเลอะเทอะ

“มันทำให้คุณกลายเป็นพัฟโกโก้ยักษ์เลยล่ะ” ผู้จัดการฝ่ายเคลือบกล่าว

SOLUTION

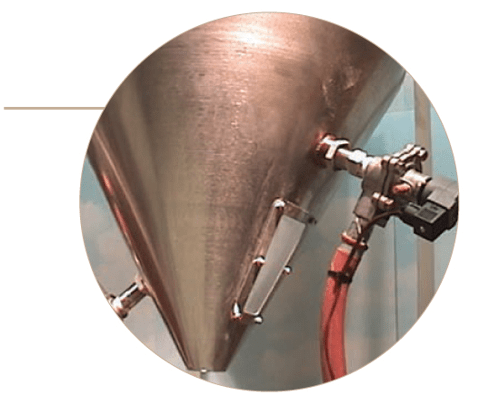

ติดตั้งอุปกรณ์ AirSweep VA-06 เกรดอาหารจำนวน 2 ชุดบนพื้นผิวโค้งของถังบรรจุ โดยใช้ข้อต่อพิเศษ

อุปกรณ์ทำงานตลอด 3 กะต่อวัน โดยปล่อยแรงลมสลับกันทุกๆ 20 วินาที

RESULT

“AirSweep ใช้งานได้ผลจริง” ผู้จัดการฝ่ายเคลือบกล่าว “เราไม่เคยเจอปัญหา ไม่มีการเสียหาย หรือการเปลี่ยนอะไหล่ใดๆ เลย”

เขากล่าวว่า AirSweep ให้แรงพัลส์ที่แรงกว่าแอร์เรเตอร์และฟลูอิไดเซอร์ อีกทั้งลำดับเวลาการทำงานยังใช้ลมจากระบบน้อยกว่าอีกด้วย

จากการเพิ่มประสิทธิภาพการผลิตและลดค่าใช้จ่ายด้านพลังงานและการบำรุงรักษา พวกเขาสามารถคืนทุนระบบได้ภายในสองเดือน

ปัญหา

ผงโกโก้ที่ R.M. Palmer ใช้นั้นมีความละเอียดสูงและมีปริมาณน้ำมันถึง 12% ส่งผลให้เกิดการอัดแน่น (packing), การก่อตัวเป็นสะพาน (bridging) และการเกิดโพรงว่างตรงกลาง (ratholing) ภายในถังพักกลาง (intermediate hopper) พนักงานจึงต้องทำความสะอาดถังด้วยตนเองทุก 3 ถึง 4 วัน

“ภาพที่เห็นไม่ค่อยน่าดูเท่าไหร่เลย”

Bob Wieland ผู้จัดการฝ่ายเคลือบ กล่าว

หลังจากเคาะถังด้วยค้อนไม้ขนาดใหญ่เพื่อทำให้ผงหลุดออก พนักงานก็ต้องเปิดประตูเข้าถึงภายในถัง

“เราต้องเอามือสอดเข้าไปแล้วใช้ที่ขูดพลาสติกขูดผนังด้านในของถัง” Wieland เล่า “ถ้าคุณไม่ระวังตอนเปิดประตู ผงโกโก้อาจหล่นใส่ตัวคุณจนกลายเป็นโกโก้พัฟยักษ์! เราเคยมีเหตุการณ์หกรั่วไหลครั้งใหญ่หลายครั้งเลยทีเดียว”

ทางออก

Wieland ได้เห็นโฆษณาของระบบปล่อยวัสดุจากถัง (bin discharge system) ที่ใช้ลมเป่าเข้าไประหว่างผนังถังกับวัสดุ เพื่อยกและเป่าผงออกจากผิวถังที่ลาดเอียง แม้เขาจะเคยผิดหวังกับระบบลักษณะนี้หลายครั้ง แต่ก็รู้สึกสนใจระบบ AirSweep เพราะมีระยะเวลาทดลองใช้งานและการรับประกันที่ชัดเจน

“ผู้ผลิตหลายรายพูดว่าสินค้าตัวเองใช้ได้ผล แต่กลับไม่มีใครกล้ารับประกันจริงจัง”

Wieland กล่าว

“ผมบอกตัวแทนขายว่า ผมเคยลองมาแล้ว 3 ระบบ ไม่เวิร์กเลย เขารับปากว่าถ้าใช้ไม่ได้ ก็ไม่ต้องจ่ายเงิน เขาให้ระยะเวลา 30 วันในการติดตั้ง และอีก 30 วันสำหรับทดลองใช้ ผมคิดว่าไม่น่ามีอะไรเสียหาย”

ระบบที่ติดตั้งคือ AirSweep VA-06 รุ่น food-grade จำนวน 2 ชุด ติดตั้งในตำแหน่งตรงข้ามกัน 180 องศา ห่างจากทางออกของถัง 1.5 ฟุต โดยติดตั้งกับผิวโค้งของถังผ่านข้อต่อพิเศษ

ระบบควบคุมการทำงานใช้ CB04-4 sequence timer (มาตรฐาน NEMA 4) ซึ่งตั้งค่าการเป่าลมแรงเป็นจังหวะ ¼ วินาที สลับกันทุก 20 วินาที

หลังจากนั้นจึงติดตั้งหน่วย AirSweep VA-06 เพิ่มอีก 24 ตัว โดยเจาะรูเข้ากับวัสดุทนไฟ แล้วติดตั้งหัวเป่าลมบนท่อทางเข้าหลัก

ผลลัพธ์

โรงงานจากที่เคยต้องหยุดสายการผลิตทุก 3-4 วัน กลายเป็น “ไม่ต้องหยุดเครื่อง ไม่ต้องเปลี่ยนอะไหล่ และไม่มีปัญหาใด ๆ อีกเลย”

พวกเขายังสามารถ เพิ่มรอบการผลิตอีก 2 กะต่อเดือน ทำให้กำลังการผลิตเพิ่มขึ้นอย่างชัดเจน

“AirSweep ใช้งานได้ผลจริง” Wieland กล่าว

“แรงลมที่ปล่อยออกมารุนแรงกว่าระบบ aerator หรือ fluidizer ที่เราเคยใช้ ลมสามารถดันผงลงมาเป็นเสาใหญ่ ทำให้ผงไม่ติดผนังถังเลย”

นอกจากนี้ AirSweep ยัง เงียบกว่า ประหยัดลม และติดตั้งง่าย กว่าระบบช่วยไหลอื่น ๆ ที่เคยใช้

“มันแทบไม่มีเสียงเลย คุณแทบไม่รู้ว่ามันทำงานอยู่”

“ระบบตั้งเวลาแบบลำดับช่วยประหยัดลมในโรงงาน และตัวระบบเองก็ติดตั้งง่าย โครงสร้างไม่ซับซ้อนเลย”

ปัจจุบัน AirSweep ทำงานต่อเนื่อง วันละ 3 กะ ทุกวันตลอดสัปดาห์

จากการเพิ่มผลิตภาพ และลดต้นทุนด้านพลังงานและการบำรุงรักษา ทำให้ คืนทุนระบบได้ภายใน 2 เดือน เท่านั้น

AIRSWEEP – MODEL VA-06 3/4″

จุดเด่นของ MODEL VA-06

- System is mounted on the outside of the vessel for easy cleaning and maintenance

- Energy efficient – uses plant air

- Mount to metal, concrete, fiberglass or wood vessels

- Manufactured from high grade steel for long service life

ทำไม AirSweep ถึงเหนือกว่า

AirSweep เป็นระบบที่ใช้แรงอากาศควบคุมเป่าออกเป็นจังหวะสั้นและแรงตรงจุดที่วัสดุสะสม โดยติดตั้งที่ผนังไซโลในตำแหน่งยุทธศาสตร์ สามารถ “ปลุก” วัตถุดิบให้ไหลได้โดยไม่เกิดความเสียหายกับถังหรือไม่ทำให้วัตถุดิบฟุ้งกระจาย

คุณสมบัติเด่นของ AirSweep:

ปล่อยลมแรงสูงเฉพาะจุด: ทำให้วัสดุหลุดออกจากผนังถังโดยไม่ทำลายโครงสร้าง

ทำงานอัตโนมัติ: ไม่ต้องใช้แรงงานเคาะถัง

ติดตั้งง่าย: เหมาะกับถังไซโลทั้งเก่าและใหม่

ปลอดภัยต่ออาหาร: ผ่านมาตรฐาน FDA (สามารถเลือกหัวแบบ food-grade ได้)

บทสรุป

AirSweep คือคำตอบของทุกอุตสาหกรรมที่ต้องการความแม่นยำในการจ่ายวัตถุดิบและลดปัญหาการหยุดสายการผลิต ไม่ว่าจะเป็นโรงงานอาหารหรือโรงงานเคมี ระบบนี้ช่วยเพิ่มความต่อเนื่อง ลดแรงงาน และเพิ่มผลผลิตได้ในทันที

อ้างอิง AirSweep, AirSweep VA-06, FACTOCOMPONENTS

กรุณาติดต่อเราสำหรับข้อมูลเพิ่มเติม:

โทร: 02-384-6060 | ไลน์: @flutech.co.th | อีเมล: [email protected] | เฟสบุ๊ค: @flutech.co.th