วาล์วควบคุม คลัตช์แบบนิวแมติกหรืออุปกรณ์เบรกในเครื่องจักรกลเป็นสิ่งที่ต้องทำอย่างระมัดระวัง โดยทั่วไปจะต้องใช้วาล์วคู่ที่น่าเชื่อถือเพื่อการควบคุมที่ปลอดภัย (หรือที่รู้จักในชื่อ วาล์วคู่ (Double valve), วาล์วนิรภัยแบบกด (Press safety valve) ฯลฯ) วาล์วคู่ถูกออกแบบมาเพื่อรับประกันความปลอดภัยของผู้ปฏิบัติงานและเจ้าหน้าที่ซ่อมบำรุงที่ทำงานกับเครื่องพิมพ์ ความเข้าใจในการออกแบบ, คุณสมบัติ, และฟังก์ชันพื้นฐานของวาล์วคู่เป็นสิ่งสำคัญที่จะต้องได้รับการตรวจสอบอย่างละเอียดตามมาตรฐานความปลอดภัยที่เกี่ยวข้อง

OSHA 1910.217

1910.217(b) (7) (xi)

ระบบควบคุมเครื่องคลัตช์ลมจำเป็นต้องถูกออกแบบมาเพื่อป้องกันการเพิ่มขึ้นของเวลาหยุดทำงานอย่างมีนัยสำคัญ ซึ่งอาจเกิดจากความล้มเหลวของกลไกวาล์ว นอกจากนี้ ระบบควรจะสามารถหยุดการทำงานได้ทันทีหากพบว่ามีความล้มเหลวเกิดขึ้น

ANSI B11.1

6.4.4.1 Clutch/brake valve

วาล์วควบคุม คลัตช์/เบรกที่ใช้สำหรับการกดคลัตช์แบบหมุนชิ้นส่วนและวาล์วเบรกที่ใช้สำหรับการกดคลัตช์แบบขับเคลื่อนโดยตรงควรถูกออกแบบและผลิตขึ้นด้วยความระมัดระวังเพื่อป้องกันการเพิ่มขึ้นของเวลาหยุดทำงานอย่างมีนัยสำคัญจากความล้มเหลวเพียงครั้งเดียวภายในกลไกของวาล์ว และเพื่อป้องกันการดำเนินการต่อของเครื่องจักรหากเกิดความล้มเหลวดังกล่าว

double valve จากแบรนด์ ROSS CONTROLS

ตามมาตรฐานของสหรัฐอเมริกา, การควบคุมวาล์วคู่ที่น่าเชื่อถือถูกออกแบบมาเพื่อบรรลุสองวัตถุประสงค์หลัก:

1. หากวาล์วคู่ในระบบเบรกของการกดเกิดความล้มเหลว กระบวนการเบรกยังคงปลอดภัย เนื่องจากเมื่อวาล์วเข้าสู่โหมดฟอลต์ กระบวนการเบรกจะทำงานทันทีโดยการระบายอากาศออกจากชุดเบรก ทำให้เบรกสามารถทำงานได้ ซึ่งกระบวนการนี้จะเกิดขึ้นโดยไม่มีการเพิ่มเวลาหยุดหรือมุมเบรกอย่างมีนัยสำคัญเมื่อเทียบกับเวลาหยุดปกติของการกด

เมื่อวาล์วอยู่ในโหมดผิดพลาด, กระบวนการเบรกจะเริ่มทำงานทันที (อากาศจะถูกระบายออกจากชุดเบรก ทำให้เบรกสามารถทำงานได้) และสิ่งนี้จะต้องเกิดขึ้นโดยไม่มีการเพิ่มเวลาหยุดหรือมุมเบรกอย่างมีนัยสำคัญเมื่อเทียบกับเวลาหยุดปกติ

2. ในกรณีที่วาล์วคู่เกิดข้อผิดพลาด มันจะล้มเหลวในสภาวะที่ปลอดภัย (หยุดการกด) และยับยั้งการทำงานของเครื่องจักรต่อไปด้วยวิธีการกระตุ้นตามปกติ จนกว่าจะรับรู้ แก้ไข และรีเซ็ตวาล์วอย่างเหมาะสม

เพื่อบรรลุวัตถุประสงค์หลัก วาล์วคู่แบบกดที่ทันสมัยได้ถูกออกแบบมาพร้อมกับ “กระแสขวาง” เพื่อเพิ่มความปลอดภัยก่อนที่จะมีการกำหนดมาตรฐานในปัจจุบัน วาล์วควบคุมทิศทางเดียว (3/2) ได้ถูกใช้งานในสถานการณ์เหล่านี้ โดยมีชิ้นส่วนที่เคลื่อนไหวซึ่งอาจทำให้เกิดความล้มเหลวได้ ด้วยการมีองค์ประกอบการควบคุมเพียงชิ้นเดียวภายใน ความล้มเหลวจุดเดียวสามารถทำให้ระบบคลัตช์และเบรกยังคงความดันอากาศได้ ซึ่งอาจนำไปสู่การกดซ้ำที่ไม่ตั้งใจและอาจเป็นอันตรายได้

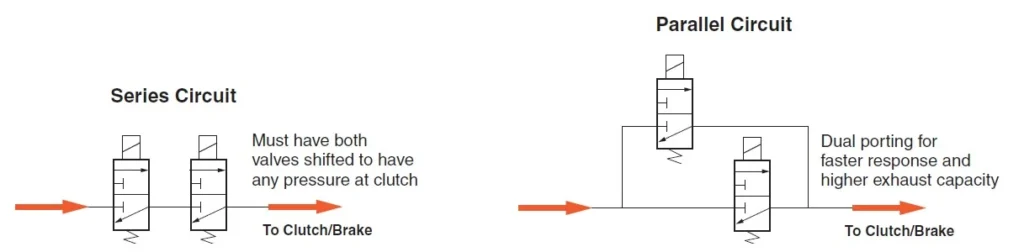

“Double valves” ที่เก่าแก่ที่สุดประกอบด้วยวาล์วสองตัว (3/2) ที่เรียงตามลำดับหรือวาล์วสองตัว (3/2) ที่ขนานกัน วงจรควบคุมเหล่านี้ในช่วงต้นได้เพิ่มเส้นทางน้ำซ้ำซ้อนเพื่อเพิ่มความปลอดภัย หากวาล์วตัวใดตัวหนึ่งล้มเหลว ทางเดินไอเสียของอีกตัวจะช่วยให้คลัตช์หรือเบรกลดแรงดันได้อย่างปลอดภัย อย่างไรก็ดี ในวงจรอนุกรม มักพบว่ายากที่จะตรวจจับวาล์วที่มีข้อผิดพลาดในสภาวะเปิด ซึ่งอาจทำให้เครื่องจักรกลับมาทำงานได้อย่างถูกต้องโดยใช้ส่วนประกอบวาล์วเพียงตัวเดียว

วงจรคู่ขนานช่วยเพิ่มประสิทธิภาพในการไหลของไอเสีย แต่ถ้าวาล์วใดไม่ทำงานอย่างถูกต้อง แรงดันที่ค้างอยู่ในระบบคลัตช์หรือเบรกก็ยังเพียงพอที่จะใช้งานได้ การออกแบบ Crossflow ซึ่งถูกพัฒนาขึ้นในปี 1980 นั้นผสานข้อดีของความปลอดภัยแบบซ้ำซ้อนกับวงจรความจุไอเสียแบบขนานโดยไม่มีข้อเสียที่เกิดขึ้นตามธรรมชาติ หลักการของ Crossflow ได้รับการปรับปรุงและพัฒนาอย่างต่อเนื่องมาหลายปี และยังคงเป็นการออกแบบที่ได้รับการยืนยันและเชื่อถือได้สำหรับผลิตภัณฑ์ด้านความปลอดภัยที่เกี่ยวข้องกับลมจนถึงปัจจุบัน

เพื่อบรรลุเป้าหมายหลักที่สอง จำเป็นต้องใช้วาล์วคู่แบบกดที่ทันสมัยร่วมกับระบบตรวจสอบแบบนิวแมติกหรืออิเล็กทรอนิกส์ เพื่อป้องกันการส่งสัญญาณ “ไป” จากตัวควบคุมการกดไปยังวาล์วคู่เมื่อมีสภาพที่ไม่เหมาะสม จอภาพ ซึ่งเป็นส่วนหนึ่งของการออกแบบวาล์วคู่ ได้รับการพัฒนาอย่างต่อเนื่อง จากเดิมที่เป็นอุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อน ใช้สวิตช์และโมดูลลอจิกที่มีความซับซ้อน ได้พัฒนาไปสู่อุปกรณ์ที่มีความเรียบง่ายมากขึ้น มีชิ้นส่วนที่เคลื่อนไหวน้อยลงหรือไม่มีเลย การออกแบบจอภาพที่ทันสมัยที่สุดในปัจจุบันคือแบบไดนามิกและสามารถตรวจสอบตัวเองได้ ซึ่งหมายความว่าจอภาพสามารถเปลี่ยนสถานะและตรวจสอบการทำงานของวาล์วที่เหมาะสมได้ในทุกรอบ หากเกิดความล้มเหลวภายในวาล์ว ส่วนประกอบของวาล์วจะทำการระบายอากาศที่ปลายน้ำออกทั้งหมด และเครื่องมอนิเตอร์จะเข้าสู่ตำแหน่ง “ล็อค” เพื่อหยุดการทำงานต่อไป

การใช้งานวาล์วคู่แบบกด DM2® ซีรีส์ D ที่มาพร้อมกับระบบตรวจสอบตัวเองแบบไดนามิกในตัว ช่วยให้มั่นใจได้ถึงความปลอดภัยและความน่าเชื่อถือในระดับสูง วาล์วคู่นี้เป็นอุปกรณ์นิรภัยที่ติดตั้งที่ฐานและมีพอร์ตคู่พร้อมระบบตรวจสอบภายใน ซึ่งออกแบบมาเพื่อตรวจจับการทำงานที่ผิดปกติขององค์ประกอบวาล์วคู่ภายในเวลา 100-125 มิลลิวินาที วิธีนี้ช่วยลดการตรวจสอบประสิทธิภาพและแจ้งเตือนผู้ปฏิบัติงานถึงปัญหาที่อาจเกิดขึ้นก่อนที่จะเกิดความล้มเหลวร้ายแรง ระบบตรวจจับข้อผิดพลาดนี้ออกแบบมาเพื่อไม่ให้สามารถแก้ไขหรือยุ่งเกี่ยวได้ง่าย โดยวาล์วเหล่านี้มีหน่วยความจำที่ทำให้สามารถรักษาสภาพการทำงานได้ ไม่ว่าจะมีการถอดแหล่งพลังงานทั้งหมดออกและนำไปใช้ใหม่ก็ตาม คุณสมบัติป้องกันการผูกติดช่วยลดโอกาสที่จะเกิดข้อผิดพลาดในการควบคุมหรือข้อผิดพลาดของผู้ปฏิบัติงาน ทั้งนี้ คุณสมบัติเสริมยังรวมถึงสัญญาณแสดงข้อผิดพลาดในการควบคุมการกด อากาศ โซลินอยด์ หรือตัวเลือกการรีเซ็ตด้วยตนเอง พร้อมด้วยขนาดตัวเครื่องและเกลียวพอร์ตที่หลากหลาย

DM2® Series D double valve with crossflow passages

ความน่าเชื่อถือของการควบคุมสำหรับระบบคลัตช์/เบรกแบบกดมีพื้นฐานมาจาก:

- ความซ้ำซ้อนในงาน

- การดำเนินงานที่มีความเสี่ยง

- ความสามารถในการติดตามผล

- และการหยุดการดำเนินงานเมื่อพบข้อผิดพลาด

ROSS Controls ได้รับการยอมรับในฐานะผู้นำระดับโลกด้านการพัฒนาวาล์วคู่และวาล์วนิรภัยเป็นเวลากว่า 50 ปี การให้บริการอุปกรณ์ความปลอดภัย E หมวด 4 PL e แบบสแตนด์อโลนที่สามารถตรวจสอบตัวเองได้สำหรับระบบกดคลัตช์และระบบเบรก

อ้างอิง ROSS CONTROLS